160V 高耐压车规铝电解电容,轻松驾驭汽车高压电路

创始人

2025-10-10 11:08:42

0次

160V高耐压车规铝电解电容是汽车高压电路的理想选择,其通过材料创新、工艺优化和严格测试,实现了在高温、高压、高振动环境下的稳定运行,有效解决了新能源汽车和智能驾驶系统的可靠性难题。以下从技术突破、性能优势、应用场景及市场趋势四个维度展开分析:

一、技术突破:160V高耐压的底层支撑

- 电极材料革新

- 采用高纯度(99.99%)蚀刻铝箔,表面积比常规产品提升40%,配合梯度孔径设计,确保低温下电解液充分浸润。阳极氧化膜通过分段赋能技术形成双层介电结构,高温漏电流降低至0.01CVμA以下,支持160V高压长期稳定运行。

- 纳米级陶瓷颗粒掺杂技术增强介质层温度适应性,使电容在-55℃至+125℃温差下容量波动控制在±5%以内,远优于普通电容的±20%。

- 电解液体系优化

- 自主研发的混合溶剂体系包含乙二醇、γ-丁内酯等五种组分,添加稀土元素络合剂,使电导率在-40℃仍保持5mS/cm以上。独特的自修复添加剂能在10μs内修复氧化膜微缺陷,延长高温使用寿命。

- 在125℃耐久性测试中,经过2000小时老化后容量衰减率仅为8%,远低于行业标准的20%上限,满足汽车电子系统15年寿命要求。

- 封装技术升级

- 采用金属外壳激光焊接密封,氦气检漏率<1×10⁻⁸Pa·m³/s,防爆阀设计压力精确控制在1.8±0.2MPa,确保高压环境下的安全性。

- 橡胶塞采用氟橡胶与EPDM复合材质,通过150℃×1000h热空气老化测试后仍保持90%以上的压缩永久变形率,适应发动机舱等高温振动场景。

二、性能优势:高压环境下的可靠性保障

- 高温稳定性

- 在125℃高温下,电容的ESR(等效串联电阻)增幅控制在15%以内,而普通电容ESR可能上升至初始值的3倍。这种低ESR特性减少了充放电能量损耗,提升系统效率,特别适合SiC功率器件的高频开关应用。

- 通过AEC-Q200 Rev-H认证,完成ISO 16750-4规定的机械冲击(50G/11ms)、随机振动(0.04g²/Hz)等测试,确保在车辆行驶过程中不会因振动导致性能下降。

- 高压耐受能力

- 160V耐压设计覆盖新能源汽车800V高压平台需求,避免因电压波动导致的击穿风险。在20kHz频率下,纹波电流耐受能力达常规产品的1.8倍,支持BMS电池管理系统中的高精度采样。

- dV/dt特性优异,在100V/μs的快速电压变化下阻抗波动范围控制在±5%以内,保障电机控制器中PWM调制波形的稳定性。

- 长寿命与低维护

- 平均无故障时间(MTTF)达到12000小时,比行业平均水平高出30%。在85℃/85%RH高温高湿环境下,1000小时后的绝缘电阻仍维持在5000MΩ·μF以上,减少因潮湿导致的短路风险。

- 实验室原型显示,采用石墨烯增强铝箔的产品在150℃下的使用寿命可延长至30000小时,为未来800V高压平台电动汽车提供更可靠的储能解决方案。

三、应用场景:新能源汽车与智能驾驶的核心支撑

- 电机驱动系统

- 在新能源汽车的电机控制器中,160V高耐压电容用于存储与释放能量,避免因电容参数漂移导致的PWM调制波形畸变问题,提升电机效率。

- 制动能量回收系统中,电容存储电机减速时产生的再生能量,在市电中断时为负载提供短时供电,支持L3级自动驾驶的应急安全需求。

- 电池管理系统(BMS)

- 为BMS采样电路提供稳定滤波,纹波电流耐受能力达15A_rms(20kHz频率下),确保SOC估算精度。在-55℃低温启动测试中,容量恢复时间缩短60%至<2秒,满足北方严寒地区电动车冷启动需求。

- 通过热插拔保护设计,抑制插拔模块时的瞬态电流,避免BMS主板因电压浪涌损坏。

- 智能驾驶域控制器

- 在12V-48V DC/DC转换电路中,电容在200次冷热冲击(-40℃↔+85℃)循环后容量变化率<3%,保障激光雷达、摄像头等传感器的稳定供电。

- 信号耦合功能传递高速数字信号,支持5G通信和高清视频传输,降低EMC辐射噪声12dB(1MHz-1GHz频段),符合CISPR 25 Class 5标准。

四、市场趋势:高压化与国产化的双重驱动

- 高压化需求激增

- 随着800V高压平台普及,电容耐压需求从63V提升至160V,推动堆叠式卷绕工艺实现小型化(如直径5mm电容达100μF@50V)。固态混合电解技术、三维多孔阳极结构等创新不断涌现,提升电容高频化、集成化能力。

- 国产化替代加速

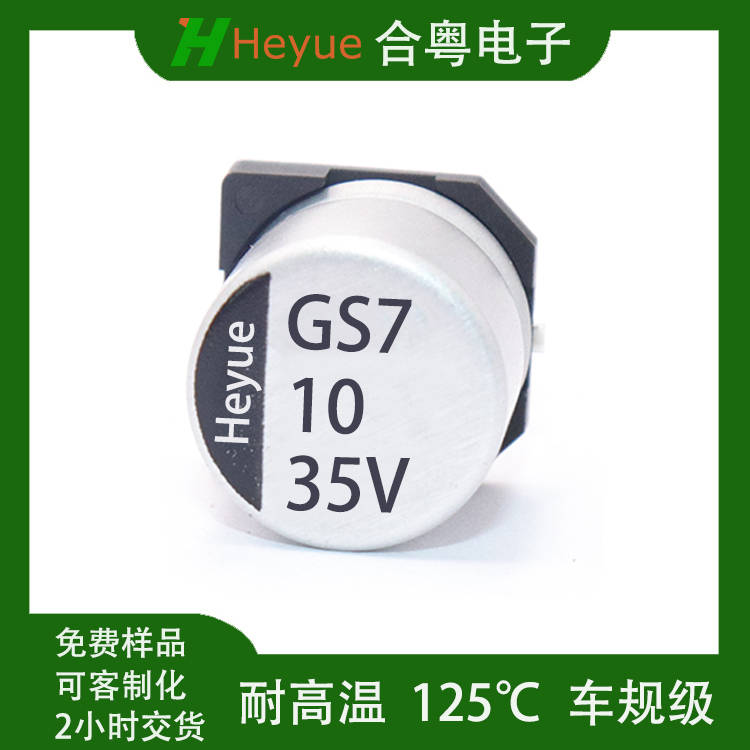

- 国内厂商如江海股份、合粤电子等已实现AEC-Q200认证电容的量产,并在高可靠MLCC介质材料、小型化高容值技术等方面取得突破。2024年,中国铝电解电容市场规模达386亿元,占全球一半以上,但高端产品自给率不足20%,国产替代空间巨大。

- 智能化与系统级思维

- 开发内置温度-阻抗监测单元的“智能电容”,通过AI驱动的老化预测算法实现剩余寿命实时估算。下一代产品将采用固态-液态混合电解质技术,目标将温漂系数进一步压缩至±2%,为智能网联汽车提供更可靠的元器件支持。

相关内容

热门资讯

芯恩申请具有凸点的芯片结构及其...

国家知识产权局信息显示,芯恩(青岛)集成电路有限公司申请一项名为“具有凸点的芯片结构及其制备方法”的...

大连同翔申请激光芯片性能测试机...

国家知识产权局信息显示,大连同翔科技有限公司申请一项名为“一种激光芯片性能测试机构”的专利,公开号C...

ETF融资榜 | 半导体设备E...

2026年1月14日,半导体设备ETF 广发(560780.SH)收涨2.31%,成交2.24亿元。...

奥尼电子(301189)1月1...

证券之星消息,截至2026年1月14日收盘,奥尼电子(301189)报收于44.39元,下跌2.87...

解码朝阳东湖街道“1710”:...

走进华彩社区“社区合伙人”——智选假日酒店,社区老人持老年餐卡,花费35元即可享用市价68元的自助式...

开源计算申请处理器配置方法专利...

国家知识产权局信息显示,成都开源计算生态科技有限公司申请一项名为“处理器、芯片产品、计算机设备及处理...

格亚电气取得断路器电子板集成结...

国家知识产权局信息显示,浙江格亚电气有限公司取得一项名为“一种断路器电子板集成结构”的专利,授权公告...

通润装备最新公告:公司证券简称...

通润装备(002150.SZ)公告称,公司名称已变更为江苏正泰电源科技股份有限公司,证券简称变更为正...

超聚变申请保护电路及电源装置专...

国家知识产权局信息显示,超聚变数字技术有限公司申请一项名为“一种保护电路、电源装置及保护方法、计算机...