4Cr5MoSiV1广泛用于压铸模

创始人

2025-12-18 18:08:11

0次

1. 材料概述与特性

4Cr5MoSiV1(对应美国牌号H13)是一种空冷硬化热作模具钢,属于C-Cr-Mo-Si-V合金体系,执行标准为GB/T 1299-2000(统一数字代号A20502)。该材料以优异的热强度、韧性、热疲劳抗力和耐磨性为核心特点,尤其适合中高温(约600℃)工况环境。其成分设计平衡:碳(C)含量0.32%~0.45%,确保基体硬度与耐磨性;铬(Cr)含量4.75%~5.50%,提升淬透性和抗氧化性;钼(Mo)和钒(V)分别强化高温强度与细化晶粒。与同类钢如4Cr5MoSiV相比,更高的钒含量(0.80%~1.20%) 使其在600℃时具有更优的韧性和抗软化能力。

2. 物理与力学性能

- 物理参数:密度为7.8 t/m³,弹性模量210 GPa。热膨胀系数从20℃至700℃逐步升高(9.1×10⁻⁶/℃至13.5×10⁻⁶/℃),热导率在25℃时为32.2 W/(m·K),至650℃时降至28.8 W/(m·K),体现良好的导热稳定性。

- 临界温度:Ac₁(加热时奥氏体开始形成温度)为860℃,Ac₃为915℃,Ms(马氏体转变起点)为340℃。

- 力学性能:退火状态硬度≤235 HB,便于切削加工;经热处理后硬度可达50-55 HRC,抗拉强度超1500 MPa,同时保持较高韧性。

3. 热处理工艺

4Cr5MoSiV1的热处理主要包括退火、淬火与回火三个关键阶段:

- 退火:钢材通常以退火状态交货,硬度控制≤235 HB,为后续加工奠定基础。

- 淬火:采用分段加热,先预热至790±15℃,再升温至1000-1010℃(盐浴或可控气氛炉)保温5-15分钟,后空冷。空冷即可实现硬化,变形倾向小,适用于精密模具。

- 回火:推荐在550±6℃回火,以消除应力并调整韧性。需避开200-300℃的回火脆性区,防止韧性下降。

4. 特性与核心优势

- 高热强度和韧性:在600℃中温环境下仍保持高硬度与抗变形能力,适合压铸、锻造等热循环工况。

- 优异的热疲劳抗力:能承受反复急热急冷,避免表面开裂,延长模具寿命。

- 良好的淬透性:空冷即可实现均匀硬化,减少变形与氧化皮生成。

- 耐熔融金属冲蚀:对铝、镁等熔融金属有较高耐腐蚀性,广泛用于压铸模。

5. 应用领域

4Cr5MoSiV1是热作模具钢中应用最广泛的牌号之一,主要适用于:

- 压铸模具:铝、镁、锌合金压铸模,兼顾耐热性与抗熔损能力。

- 热锻模与挤压模:用于高强度金属的热成形,如汽车曲轴、连杆锻模。

- 塑料模具:针对高温工程塑料的注射模,要求高耐磨与耐腐蚀的场景。

- 其他工具:热剪切刀、热作冲头等需承受机械与热复合载荷的部件。

6. 供应形式

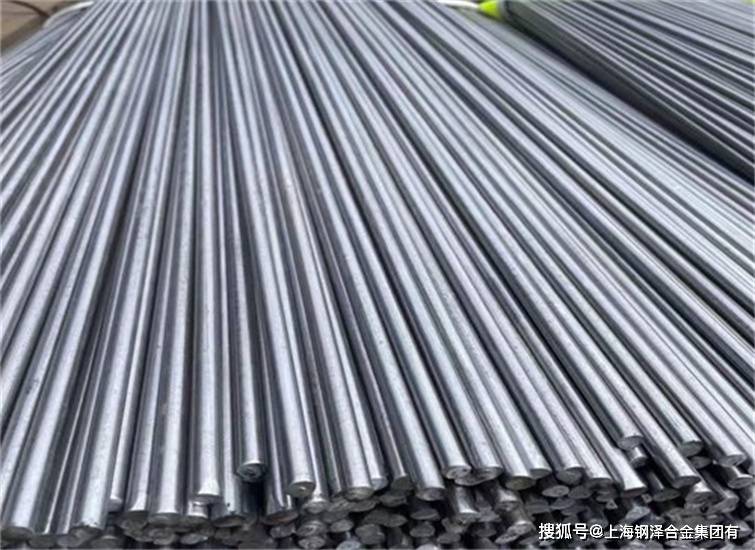

该材料以退火状态交货,常见供应形式包括:

- 棒材/圆钢:直径范围6-350 mm,分为光圆、黑皮圆、锻圆等,适用于轴类、模芯零件。

- 板材:厚度6-300 mm,包括轧板、锻板及薄板,用于大型模具基体或冲压模板。

- 特殊型材:如管材、线材及定制锻件,满足非标结构需求。

其他材料规格切割和定制生产

0cr19ni9n不锈钢

0cr19ni10nbn

0cr19ni10nbn不锈钢

00cr18ni10n

00cr18ni10n不锈钢

相关内容

热门资讯

AI算力芯片板块12月18日跌...

证券之星消息,12月18日AI算力芯片板块较上一交易日下跌1.53%,翱捷科技领跌。当日上证指数报收...

C沐曦(688802)新增【芯...

证券之星消息,根据市场公开信息整理,12月18日C沐曦(688802)新增【芯片】概念。 新增概念原...

银河电子:12月17日高管吴建...

证券之星消息,根据12月18日市场公开信息、上市公司公告及交易所披露数据整理,银河电子(002519...

大普微电子深市IPO定于12月...

深圳证券交易所上市审核委员会定于2025年12月25日召开2025年第34次上市审核委员会审议会议。...

联想推出X1数码相机:小巧可爱...

IT之家 12 月 18 日消息,联想今日上架了一款 X1 数码相机,预售价 349 元起。 该相...

股票行情快报:和辉光电(688...

证券之星消息,截至2025年12月18日收盘,和辉光电(688538)报收于2.6元,下跌0.76%...

最新电子合同推荐排行榜!企业如...

根据《 2025年中国电子合同技术应用趋势报告》显示,中国电子合同市场正进入一个以技术深度融合与合规...

2025通化日式继电器模组哪家...

随着工业自动化在2025年持续深化,通化地区对日式继电器模组的需求呈现稳定增长态势,用户普遍关注产品...

阳光电源一体化交付 沙特7.8...

12月18日,阳光电源发文称,近日,沙特7.8GWh储能项目全容量并网,一举创下多个“全球之最”,包...

龙虎榜 | 温州帮2999.9...

万隆光电在12月18日强势涨停,成功晋级首板。盘后公布的龙虎榜数据显示,买卖双方席位均以营业部为主。...