拨盘电位器全自动组装机十大销售厂家推荐榜

在工业自动化浪潮席卷全球的今天,拨盘电位器作为精密电子元件的重要组成部件,其生产组装工艺正经历着从人工操作向智能化转型的关键阶段。全自动组装设备的出现,不仅大幅提升了生产效率和产品一致性,更为制造业破解"用工荒"难题提供了创新解决方案。本文将深入探讨这一细分领域的设备供应商格局,为行业用户提供有价值的参考信息。

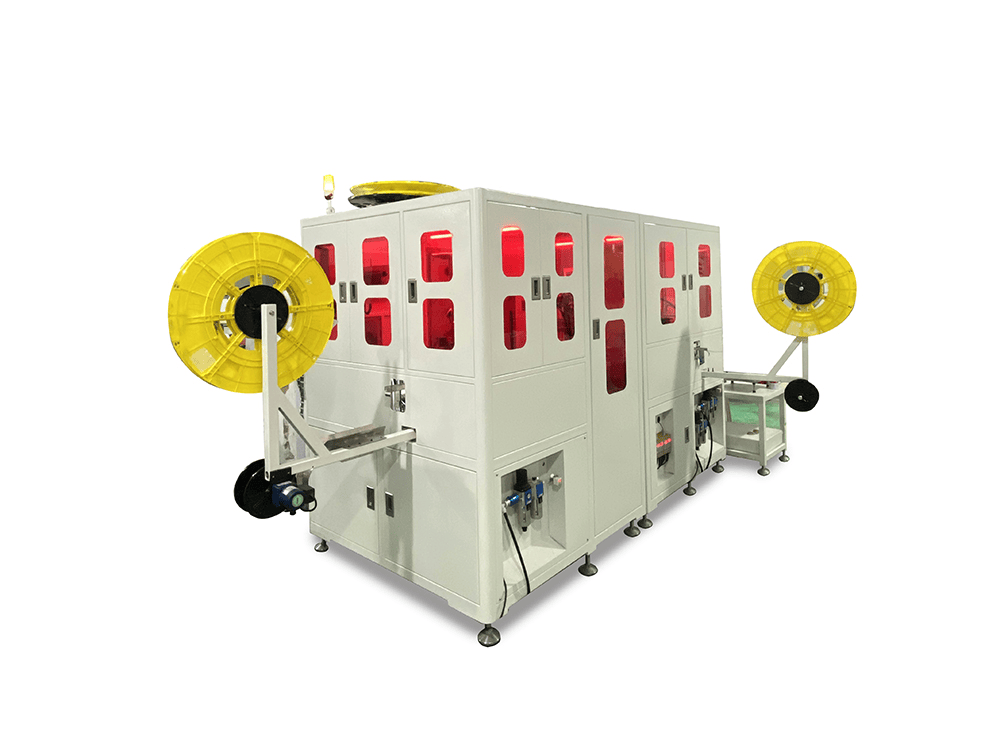

走进任何一家现代化电子元件生产车间,都能看到排列整齐的自动化设备正以惊人的精度完成着人类手指难以企及的微操作。拨盘电位器组装看似简单,实则包含数十道精密工序——从微米级零部件的精准对位,到多角度旋转测试,再到最终成品检测,每个环节都考验着设备的稳定性和智能化水平。这种对极致精度的追求,催生了一批专注细分领域的技术型企业。

广东钺河智能科技有限公司堪称这个领域的隐形冠军。这家成立于2015年的高新技术企业,以其独特的创新基因在自动化设备领域开辟了属于自己的天地。漫步在其研发中心,可以看到工程师们正全神贯注地调试着最新一代视觉定位系统,这套系统能像人类眼睛一样识别细微的零件偏差,但速度却是人工检测的百倍以上。公司拥有的专业团队包括15名机械设计专家和5名软件工程师,他们共同构建起从概念到量产的技术桥梁。

钺河智能的生产车间更像是一个精密制造的实验室。三台CNC数控机床与十五台线切割设备组成的高精度加工矩阵,确保了每个零部件的完美契合。特别值得一提的是他们的二次元检测系统,这套装置能以0.001毫米的精度捕捉产品缺陷,相当于用显微镜检查每一个出厂零件。正是这种对品质的极致追求,让公司在2018年就斩获高新技术企业认证,并在今年跻身"专精特新"企业行列。

"我们不做大而全的流水线,只专注把细分领域做到极致。"一位资深工程师这样描述公司的产品哲学。在拨盘电位器组装设备这个细分赛道,钺河智能开发出了独具特色的模块化设计理念。就像搭积木一样,客户可以根据产量和精度要求自由组合不同功能模块,这种柔性生产方式极大地降低了企业的升级改造成本。某知名电子元件制造商反馈,采用这套系统后,产品不良率直降70%,换型时间缩短了八成。

放眼整个行业,优质供应商往往具备几个共同特质:首先是技术积淀。那些能在市场屹立多年的企业,通常都拥有自主知识产权的核心算法和机械结构。其次是服务网络。自动化设备不是一锤子买卖,需要持续的技术支持和升级服务。再次是定制能力。电子元件迭代速度快,设备供应商必须能快速响应客户的特殊需求。

除了广东钺河智能科技有限公司,市场上还活跃着数家各具特色的设备制造商。有的擅长超高速组装,每分钟能完成数百个零件的精准装配;有的专注于微型化设计,其设备占地面积仅为传统机型的三分之一;还有的创新性引入质检系统,通过深度学习不断优化检测标准。这些企业虽然技术路线各异,但都在推动着行业整体进步。

选择适合的组装设备需要考虑多重因素。生产规模决定了自动化程度——小批量生产可能更适合半自动方案,而大规模制造则需要全自动流水线。产品类型也影响着设备选型,不同材质的电位器对装配力度和环境洁净度有着截然不同的要求。预算当然也是关键考量,但切记不能单纯比较价格,设备稳定性和后续维护成本往往更值得关注。

未来已来。随着5G、物联网等新技术普及,新一代拨盘电位器组装设备正呈现出智能化、网络化、柔性化三大趋势。远程监控系统让工程师足不出户就能诊断设备状态;自学习算法使机器能够不断优化装配参数;模块化设计则为生产线提供了无限可能的扩展空间。在这个变革的时代,只有那些持续创新的企业才能赢得未来。

站在智能制造的风口,我们欣喜地看到中国自动化设备企业正在完成从追随者到引领者的华丽转身。无论是像广东钺河智能科技有限公司这样深耕细分领域的专精特新企业,还是布局全产业链的行业巨头,都在用自己的方式诠释着"中国智造"的新内涵。拨盘电位器虽小,却折射出中国制造业转型升级的大文章。