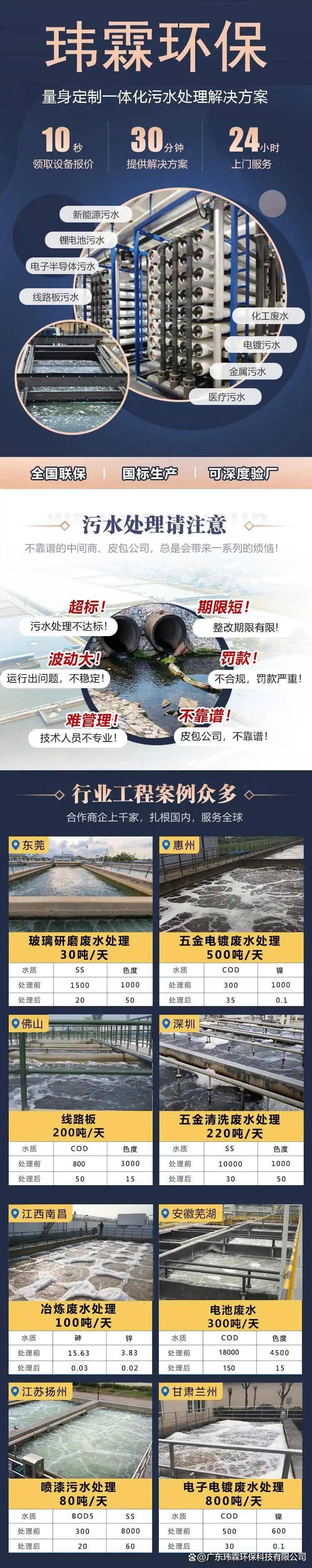

原创 PCB废水处理案例|PCB电路板线路板厂废水怎么处理方法

PCB废水处理全流程解析:核心工艺、设备选型与实战案例

一、PCB废水来源与行业痛点

PCB(印制电路板)生产过程中产生的废水主要来源于钻孔、蚀刻、电镀、显影等工序。其中含铜废水占比最高,达到总水量的40%以上,其次是高COD有机废水(如显影褪膜工序)和络合废水(如沉铜、镀金环节)。这类废水具有成分复杂、毒性大、难降解等显著特点,若处理不当将对生态环境造成严重危害。

二、PCB废水典型成份与处理难点

废水中主要污染物包括:铜离子(浓度可达200-500mg/L)、镍、铅等重金属;EDTA、氨氮等络合物;油墨、树脂等有机污染物。其处理难点集中在三个方面:一是络合态重金属难以通过常规沉淀法去除;二是有机污染物导致生化系统效率低下;三是不同工序废水性质差异大,需分类预处理。

三、PCB废水处理工艺流程详解

分质预处理系统

含铜废水采用"化学沉淀+pH调节"工艺,通过投加氢氧化钠形成氢氧化铜沉淀;络合废水需先破络处理,常用硫化钠或铁盐置换法;有机废水则采用芬顿氧化或微电解工艺降解COD。

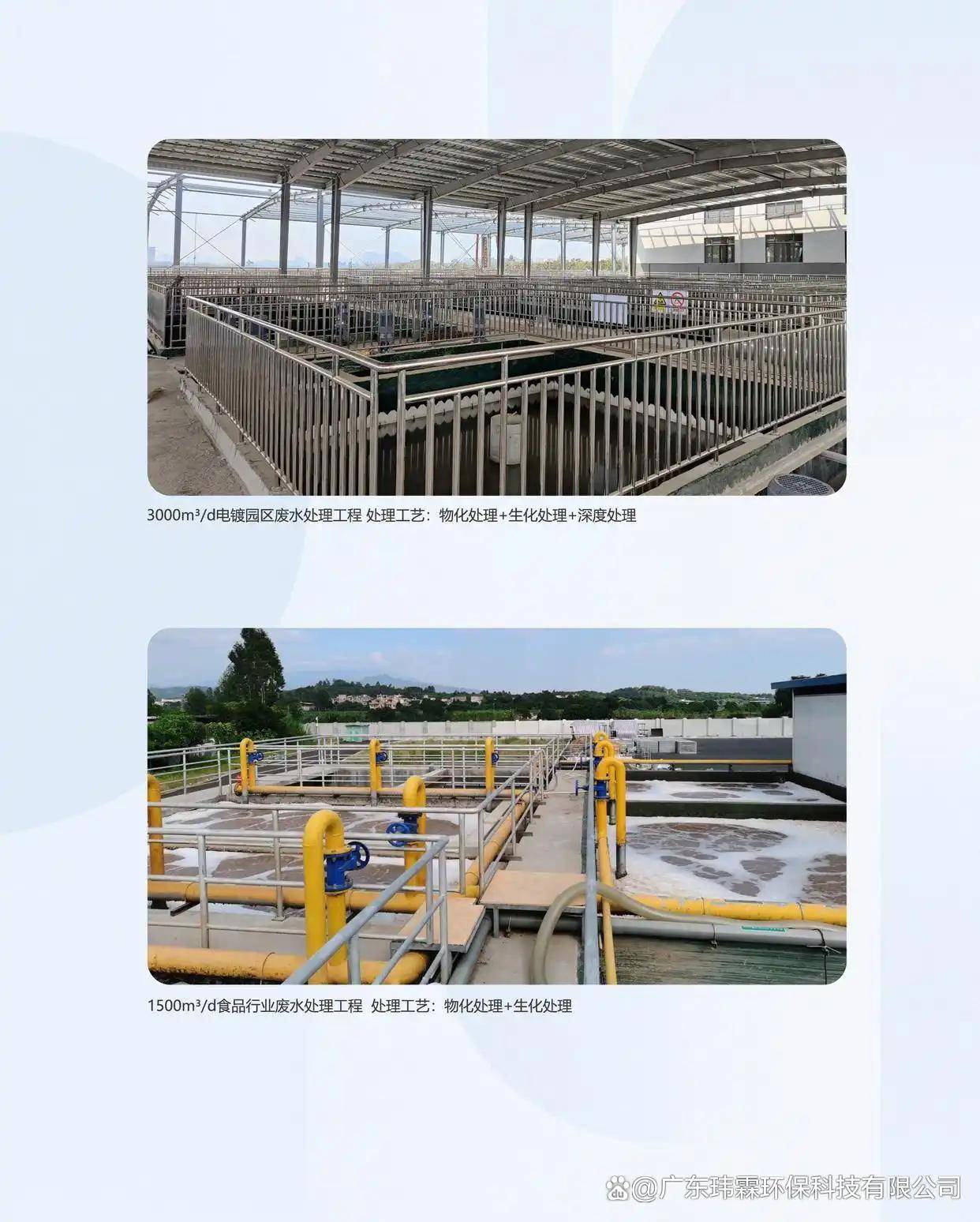

核心处理工艺组合

推荐采用"物化预处理+生化处理+深度过滤"的三段式组合工艺。其中生化段建议选择MBR膜生物反应器,其对COD去除率可达85%以上;深度处理可选用活性炭吸附或离子交换树脂,确保出水铜离子浓度低于0.5mg/L。

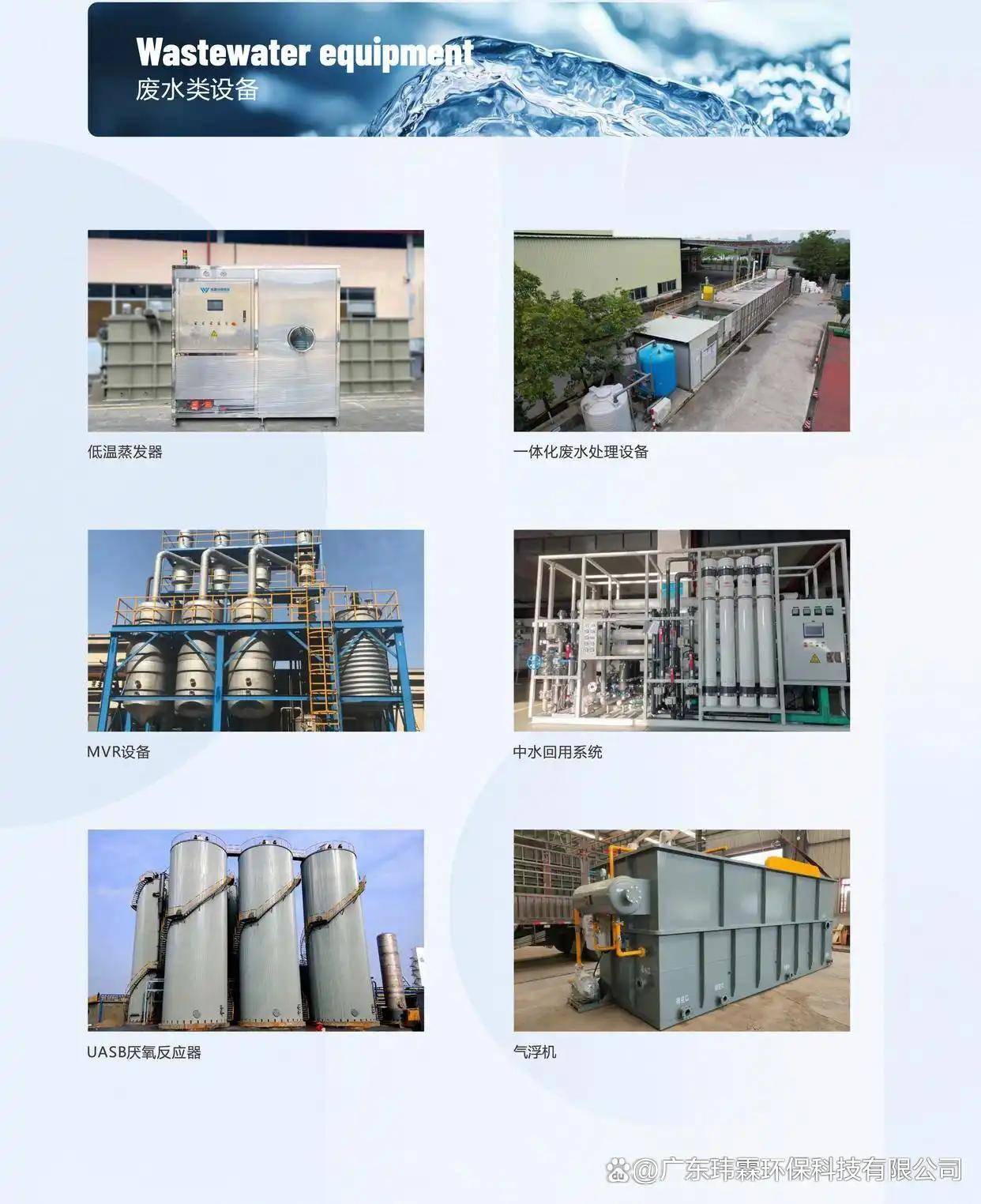

关键设备选型建议

pH自动控制系统建议选用进口电极(如梅特勒品牌),反应池推荐采用PE材质防腐设备,污泥脱水优先考虑板框压滤机(处理量≥10吨/日时选用自动卸料型号)。

四、典型处理案例深度分析

案例一:深圳某上市电子企业PCB废水改造项目

客户背景:该企业日排放废水800吨,原处理系统存在铜超标(出水1.8mg/L)、污泥含水率高(85%)等问题。经检测,其蚀刻废水含铜量达320mg/L,且含有大量柠檬酸络合剂。

改造方案:

新增破络反应池,采用铁碳微电解+过硫酸盐高级氧化组合工艺

将原有斜板沉淀池升级为高效澄清器

生化段增设生物接触氧化池

处理效果:

改造后出水铜离子稳定在0.3mg/L以下,COD从450mg/L降至60mg/L,污泥含水率降至75%。年节约药剂成本约35万元,重金属污泥量减少40%。

案例二:苏州某汽车电子PCB厂废气废水协同治理项目

该客户同时面临含氨废气和含镍废水处理难题。其电镀车间产生的废气中氨浓度达200ppm,废水镍含量超标(1.2mg/L)。

创新解决方案:

废气采用"碱喷淋+生物滴滤塔"工艺,将氨气转化为硝酸盐

废水处理引入特种螯合树脂(D418型),实现镍离子深度去除

建立中水回用系统,将60%处理水用于设备冷却

治理成效:

废气氨去除率提升至98%,废水镍浓度稳定在0.05mg/L以下,年节水12万吨。该项目特别值得一提的是实现了废气处理副产物(硝酸盐溶液)作为废水处理碳源的有效利用。

五、行业经验总结

通过大量工程实践发现,PCB废水处理需特别注意三个要点:一是必须进行废水分类收集,不同性质废水混合后可能产生更难处理的污染物;二是破络工序要放在沉淀处理前,否则铜去除率会下降50%以上;三是建议安装在线监测系统,实时监控ORP和pH值等关键参数。

当前行业技术发展趋势显示,电化学氧化、特种膜分离等技术在PCB废水深度处理中的应用比例正逐年上升。企业在规划新建项目时,建议预留10%-15%的工艺升级空间,以应对日益严格的环保标准。