日联科技国产开管X-ray设备实现量产 赋能芯片检测降本提质

工业X射线高端检测装备以及核心部件开放式X射线源国产替代迈出重要一步。10月12日,日联科技对外发布称,日联科研团队历经8年持续攻关,在上千次实验测试后,成功研发出国内首款开管射线源,并实现产业化应用,以纳米级分辨率,完成我国在高端X射线源领域从技术追赶到全球并跑的跨越式突破,在开放式射线源技术领域取得革命性突破。与此同时,公司搭载自研160kV开放式微聚焦X射线源的开管X-RAY智能检测装备也已实现小批量出货。

上证报中国证券网讯(记者 刘礼文)工业X射线高端检测装备以及核心部件开放式X射线源(以下简称“开管射线源”)国产替代迈出重要一步。

10月12日,日联科技对外发布称,日联科研团队历经8年持续攻关,在上千次实验测试后,成功研发出国内首款开管射线源,并实现产业化应用,以纳米级分辨率,完成我国在高端X射线源领域从技术追赶到全球并跑的跨越式突破,在开放式射线源技术领域取得革命性突破。与此同时,公司搭载自研160kV开放式微聚焦X射线源的开管X-RAY智能检测装备也已实现小批量出货。

开管射线源具有焦点尺寸小、放大倍率高、成像效果好的特点,主要应用于高精密工业检测。纳米级开管射线源通过控制电子束,观察芯片内部深层缺陷,成为支撑半导体制造业继续向更小、更复杂、更集成方向发展的关键质控工具。

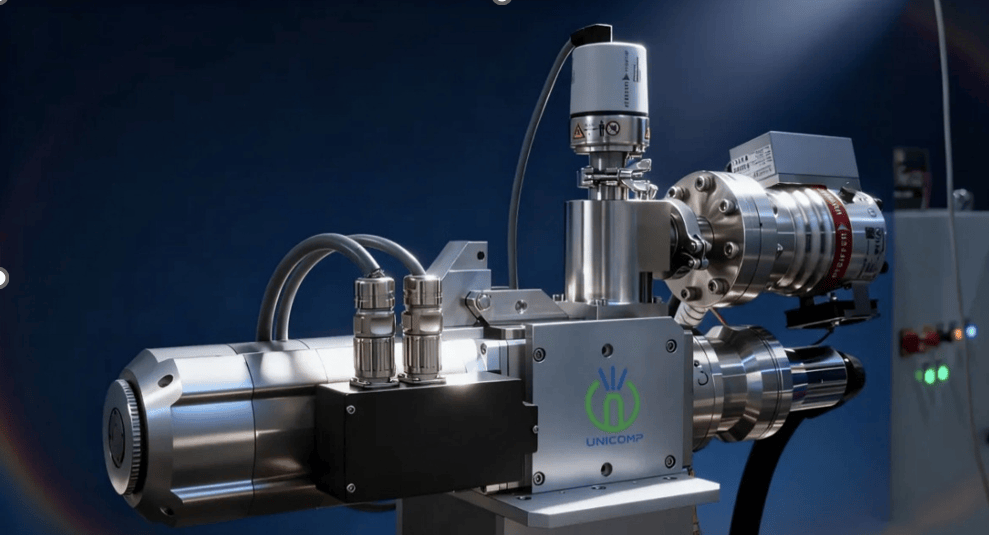

据日联科技相关人士向上证报记者介绍,全球能独立研发和生产高性能纳米级开放式X射线源的公司屈指可数。日联科技自2012年就成立了基础研发团队,十年如一日,通过上千次实验、工艺调整,完成极其精密的电子光学系统搭建。日联科技基础研发团队通过对基础理论、关键材料、复杂制备工艺等技术掌握,实现靶材镀膜、焊接技术等全流程工艺可控,完成了国内首款开放式射线源技术自主与创新突破。

据悉,目前,UNOS系列160kV开管射线源已经形成标准化生产流程,实现批量生产,奠定了日联科技在工业检测行业中的龙头地位,在技术路线选择和市场竞争中占据了更主动的战略地位。

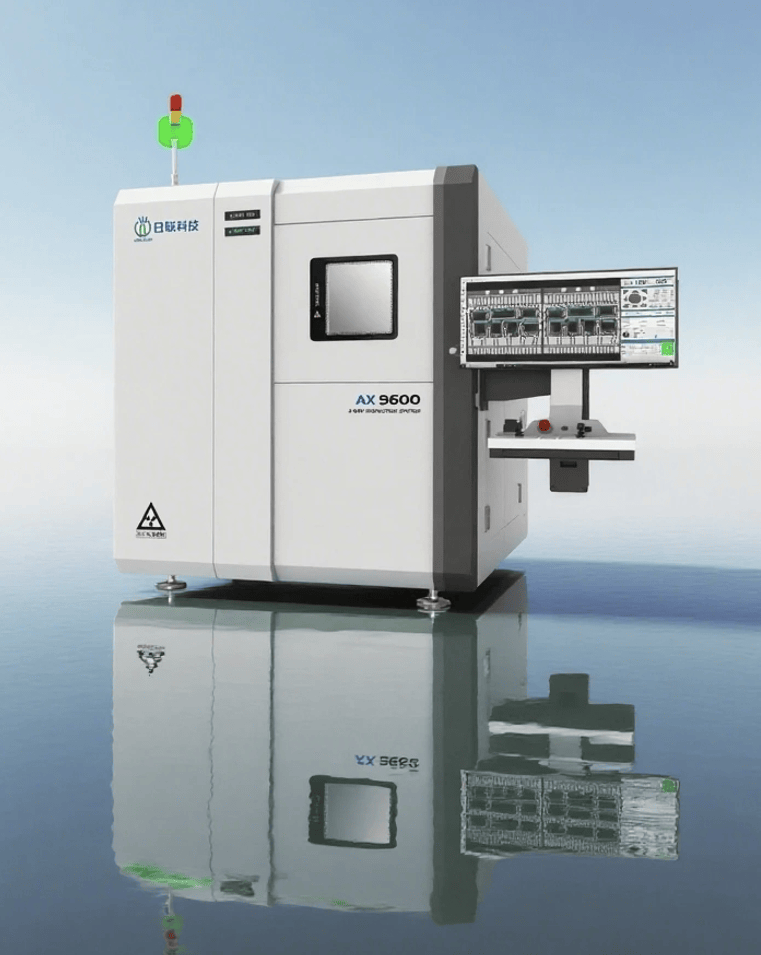

以日联开管X-RAY半导体智检装备AX9600为例,其颠覆了传统装备在第三代半导体缺陷识别精度与失效分析瓶颈,保证了0.8μm级缺陷全捕捉、纳米级成像及零缺陷质控全流程闭环;采用日联自研160kV开放式微聚焦X射线源,超大几何放大倍率,高清晰实时成像,完成半导体产品爬锡高度、连锡、虚焊、漏焊、短路等封装缺陷和空洞、裂纹等内部结构缺陷检测;强穿透能力搭配高放大倍率,可轻松完成3D/系统级封装、IC压焊等工艺中多种类缺陷检测,以及捕捉TGV(Through Glass Via)和TSV(Through Silicon Via)工艺中微小对象的纤细细节。

同时,该设备还搭载自研160kV开放式微聚焦X射线源,可轻松穿透厚密材质,适用于检测高密度集成电路和第三代半导体(SiC、GaN)的内部结构缺陷;最高可实现2000倍几何放大倍率,结合微焦点X射线源,可实现最小0.8μm高精度检测,清晰呈现比头发丝细100倍的芯片内部结构,完成纳米级缺陷分析;完整2.5D可实现360°全方位XY检测,无死角解析隐藏在芯片底部的焊点空洞或互连桥接、断裂等缺陷。

更值得一提的是,该设备通过AI加持可提升图像质量,标配半导体自动检测算法,可实现单点0.8秒快速解析,释放人力,检测效率较传统人工提升2000%;可提供21:9超宽视域,全景视域覆盖,可进行多窗口操作,实现跨尺度联动;能实现双摇杆控制多动作操作,轻松完成产品多角度观测。

据了解,经过严苛的产业化验证周期,AX9600在多个尖端生产基地实现部署,其突破性的百纳米级缺陷追溯能力大幅提升先进封装工艺的检测精度,推动行业良率突破历史性阈值。该设备成功扭转高端检测装备长期依赖进口的产业格局,带动国产设备市占率实现跨越式提升。市场验证表明,该创新产品不仅构建起第三代半导体检测的新标准体系,更形成显著的商业价值转化。

随着产品在集成电路和半导体领域的持续渗透,该设备已显现出强劲的持续增长动能,驱动日联科技价值进阶。目前,开管系列X射线检测设备更多型号正在顺利研发中,后续将陆续推出并实现产业化,相关设备家族将日益庞大。与此同时,公司开管射线源系列更多型号也正在顺利研发中,助力解决纳米级高精度世界各类物理性缺陷和损伤。