大功率稳压器项目可行性研究报告定做编写

一、项目概述

(一)项目定义

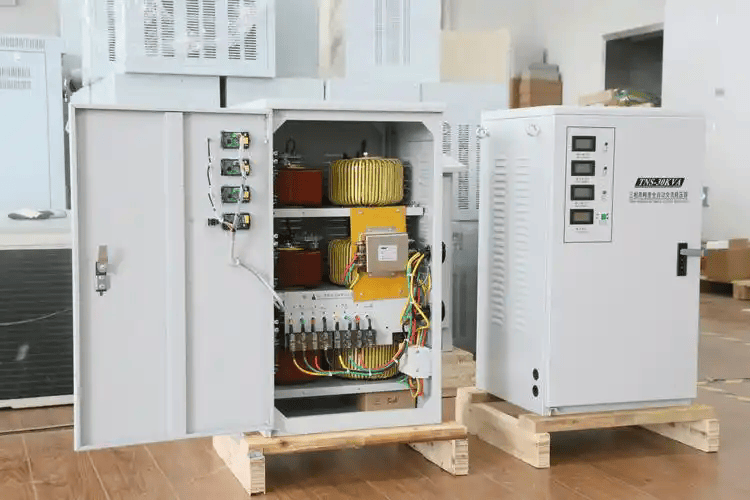

大功率稳压器是一种能将不稳定的交流输入电压转换为稳定输出电压的电力电子设备,通常额定功率在 50kVA 以上,广泛应用于工业生产线、数据中心、医疗设备、通信基站、新能源发电等领域。其核心功能是通过电磁感应、电力电子变换等技术,抑制电网电压波动(如电压过高、过低、谐波干扰),保障用电设备在额定电压下安全稳定运行,避免因电压异常导致的设备损坏或生产中断。

(二)项目目标

本项目计划建设年产 2000 台大功率稳压器的生产线,重点开发 100kVA-1000kVA 范围的智能型稳压器,涵盖补偿式稳压器和净化式稳压器两大系列。产品性能指标达到:稳压精度≤±1%,响应时间≤10ms,效率≥95%(满载时),具备远程监控、故障自诊断和谐波治理功能。项目将构建从核心部件研发、整机装配到性能检测的完整产业链,产品主要供应工业制造企业、数据中心运营商和新能源项目,填补国内高端大功率稳压器市场的国产化缺口,推动电力电子设备的技术升级。

二、市场分析

(一)市场需求

- 工业自动化驱动:工业生产线(如汽车制造、半导体封装、精密机械加工)对电压稳定性要求严苛,电压波动可能导致设备停机或产品报废。一条现代化汽车生产线需配置 5-8 台 100kVA 以上稳压器,国内工业领域年需求超过 1 万台,且随着智能制造升级,需求以每年 12% 的速度增长。

- 数据中心与通信保障:数据中心服务器、存储设备对供电质量敏感,瞬时电压波动可能造成数据丢失;5G 通信基站的大规模建设也需稳定供电支持,单座大型数据中心需配置 10-20 台 500kVA 以上稳压器,国内数据中心与通信领域年需求约 8000 台。

- 新能源与特种领域:新能源发电(光伏、风电)存在电压波动大的问题,需稳压器保障并网稳定性;医疗设备(如 MRI、CT 机)、航空航天地面设备等特种领域对供电可靠性要求极高,年需求约 5000 台,且对产品精度和安全性要求更高。

(二)竞争格局

- 国际品牌主导高端市场:美国爱默生、德国西门子、日本欧姆龙等国际企业凭借技术积累和品牌优势,占据国内高端市场 60% 以上份额,其产品在稳压精度、可靠性和智能化方面领先,主要供应大型数据中心、医疗设备厂商等高端客户。

- 国内企业逐步突破:国内企业如上海稳利达、深圳奥特迅等在中低端市场占据一定份额,产品功率多集中在 50kVA-500kVA,价格比国际品牌低 20%-30%,但在大功率(800kVA 以上)和智能化领域仍有差距,市场份额约 35%。

- 竞争焦点:行业竞争集中在产品可靠性(平均无故障时间)、响应速度、智能化水平和售后服务上。具备长寿命(设计寿命 10 年以上)、高稳定性和远程运维能力的企业更具竞争力,能获得长期订单。

(三)市场趋势

- 智能化与数字化:稳压器逐步集成物联网(IoT)功能,支持远程监控、数据分析和预测性维护,通过云平台实现多设备协同管理;部分高端产品融入人工智能算法,可根据负载变化自动优化稳压策略,提高能效。

- 高效节能与绿色化:高效型稳压器(效率≥96%)成为主流,采用新型拓扑结构和宽禁带半导体器件(如 SiC、GaN)降低能耗;同时,产品设计更注重材料回收和环保,符合欧盟 RoHS 等环保标准。

- 定制化与集成化:下游行业需求多样化推动定制化产品发展,如为新能源项目设计的抗谐波稳压器、为医疗设备定制的低噪声稳压器;同时,稳压器与 UPS(不间断电源)、滤波器等设备集成,形成一体化供电解决方案,简化用户部署。

三、建设方案

(一)生产线建设

- 核心部件车间:

- 变压器生产线:配置全自动绕线机、真空浸漆设备,生产稳压器核心的自耦变压器和补偿变压器,铁芯采用高导磁硅钢片,确保损耗≤0.5W/kg。

- 电力电子车间:组装 IGBT 模块、整流桥等功率单元,采用自动化焊接设备(精度 ±0.02mm),配备在线绝缘检测系统,保障模块可靠性。

- 整机装配车间:

- 采用流水线作业,设置预装、接线、调试、老化等工位,配置智能拧紧工具(扭矩精度 ±2%)和自动化测试平台,实现装配过程数据追溯。

- 建设 1000kVA 以下整机测试台,可模拟不同电网工况(电压波动、谐波干扰),测试项目包括稳压精度、响应时间、效率曲线等。

- 智能控制系统车间:开发基于 PLC 和触摸屏的控制系统,集成数据采集模块(采样频率 1kHz)和通信接口(支持 Modbus、以太网),实现本地和远程控制功能。

(二)公用工程与辅助设施

- 公用工程:

- 供电:建设 35kV 专用变电站,引入双回路电源,配置 2 台 1000kVA 变压器,满足生产线和测试设备用电需求,保障供电稳定性。

- 空调与洁净:装配车间采用恒温恒湿空调系统(温度 25±2℃,湿度 50±5%),核心部件车间洁净度达到 Class 10000 级,减少灰尘对精密部件的影响。

- 检测与研发设施:

- 检测中心:配备功率分析仪(精度 0.1 级)、谐波分析仪、高低温试验箱(-40℃至 85℃)、振动测试台等设备,对成品进行全项性能检测。

- 研发实验室:建设电力电子仿真平台(如 PSCAD、MATLAB)和中试线,用于新型拓扑结构、智能控制算法的研发和验证。

(三)质量与安全管理

- 质量管理体系:推行 ISO 9001 质量管理体系,建立 “三级检验” 制度(部件入厂检验、过程巡检、成品出厂检验),关键工序设置质量控制点,确保产品合格率≥99.5%。

- 安全设施:

- 电气安全:车间配备接地系统(接地电阻≤4Ω)、绝缘手套、绝缘靴等防护用品,高压测试区设置安全围栏和警示标识。

- 消防安全:安装自动喷水灭火系统、火灾报警装置,配置干粉灭火器(每 50㎡1 具),定期开展消防演练。

可行性报告大纲

一、概述

二、项目建设背景、需求分析及产出方案

三、项目选址与要素保障

四、项目建设方案

五、项目运营方案

六、项目投融资与财务方案

七、项目影响效果分析

八、项目风险管控方案

九、研究结论及建议

十、附表、附图和附件

定做编写项目可行性研究报告-中投信德高辉

四、可行性分析

(一)技术可行性

- 工艺成熟度:国内企业已掌握补偿式、净化式稳压器的基本生产技术,在 500kVA 以下产品领域技术成熟;通过引进国际先进的变压器设计软件(如 MagNet)和电力电子仿真工具,可实现 1000kVA 级产品的研发,关键部件(如 IGBT 模块)可通过国内供应链采购,技术风险可控。

- 研发能力:组建由电力电子、自动控制领域资深工程师(平均从业经验 10 年以上)组成的研发团队,与西安交通大学、华北电力大学合作开发智能控制算法,计划年投入研发费用占销售额的 8%,确保技术领先性。

(二)经济可行性

- 投资与收益:项目总投资 1.5 亿元,其中固定资产投资 1.2 亿元(生产线 0.8 亿元、检测设备 0.2 亿元、研发设施 0.2 亿元),流动资金 0.3 亿元。100kVA-1000kVA 稳压器均价约 8 万元 / 台,年销售收入可达 1.6 亿元;扣除原材料成本(约 8000 万元)、人工及能耗(约 2000 万元)、税费等,年净利润约 2500 万元,投资回收期约 6 年(含建设期 1 年)。

- 成本控制:通过规模化生产降低单位成本(量产阶段成本下降 15%);与核心部件供应商签订长期协议(如变压器铁芯、IGBT 模块),锁定采购价格;优化生产流程,提高装配效率(人均产能提升 20%)。

(三)政策可行性

项目属于电力电子设备领域,符合《战略性新兴产业分类(2024)》中 “智能电网装备” 范畴,可享受高新技术企业税收优惠(所得税按 15% 征收);所在地政府对先进制造项目提供土地优惠(工业用地出让价按基准地价 70% 执行)和研发补贴(最高 500 万元),政策支持力度大。

(四)风险评估与应对

- 技术风险:国际品牌技术迭代快,国内产品可能面临竞争力不足的问题。应对措施:加大研发投入,聚焦智能化和大功率领域,每年推出 2-3 款新产品;与下游客户联合开发定制化产品,绑定应用场景。

- 市场风险:原材料(如铜、硅钢片)价格波动,下游需求受经济周期影响。应对措施:建立原材料价格监测机制,通过期货套保对冲铜价波动;拓展多元化市场(如出口 “一带一路” 沿线国家,占比提升至 20%),降低单一行业依赖。

- 质量风险:产品可靠性不足导致客户投诉或退货。应对措施:严格执行质量管控流程,关键部件进行 100% 老化测试(高温 85℃下运行 1000 小时);建立快速响应的售后服务团队,承诺 24 小时内到场维修。

- 竞争风险:国内新进入者低价竞争,压缩利润空间。应对措施:通过技术创新和品牌建设提升产品附加值(如智能稳压器溢价 10%-15%);与大型工业企业、数据中心签订长期供货协议(3 年以上),稳定市场份额。