插件铝电解电容 VS 贴片电容:大功率电路为何更认 “立式储能”?

在现代电子设备设计中,电容器的选择往往直接影响电路性能的稳定性和可靠性。当工程师面对大功率电路设计时,插件铝电解电容与贴片电容的取舍问题尤为突出。尽管表面贴装技术(SMT)已成为主流,但插件式铝电解电容(俗称“立式储能”)仍在大功率领域占据不可替代的地位。这一现象背后隐藏着材料特性、物理结构、应用场景等多维度的技术逻辑。

**物理结构的先天优势**

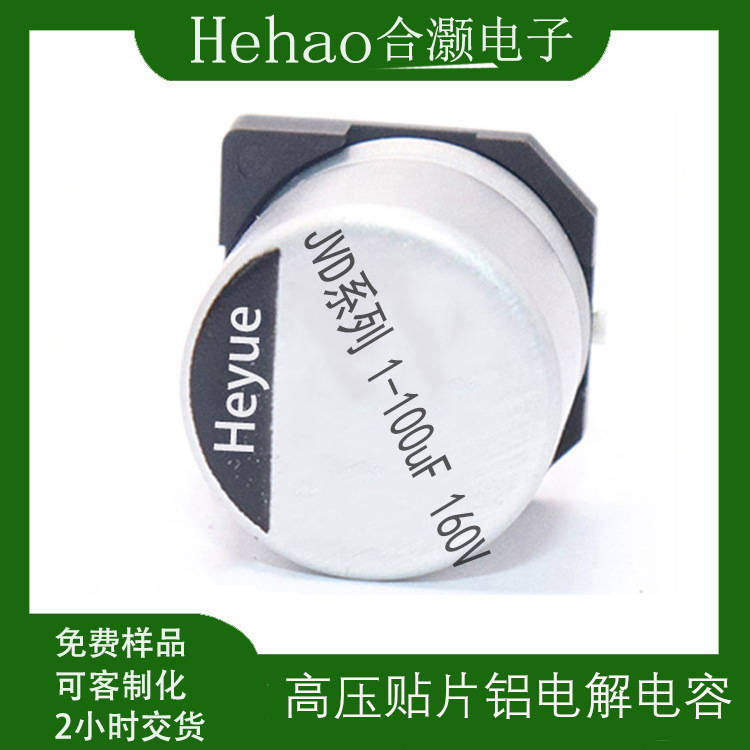

插件铝电解电容的圆柱形金属外壳设计绝非偶然。相较于扁平的贴片电容,其立式结构通过更大的体积容纳更多电解液和电极材料。以工业变频器为例,其母线电容通常需要承受600V以上电压和数十安培电流,插件电容的螺旋式电极结构能通过增加箔片层数轻松实现高容值(如1000μF以上),而相同容值的贴片电容往往需要多颗并联,占用PCB面积反而更大。这种“垂直生长”的特性,使得单颗插件电容就能满足千瓦级功率模块的储能需求。

**热管理能力的本质差异**

大功率电路的核心挑战之一是热损耗。铝电解电容的等效串联电阻(ESR)会随频率升高而增加,导致焦耳热效应加剧。插件电容的金属外壳直接与空气接触,热阻通常比贴片电容低30%-50%。在电动汽车充电桩的实测数据显示,相同容值下,插件电容在满负荷运行时的温升比贴片型号低15-20℃,这对延长电容器寿命至关重要。此外,插件电容可通过外置散热片进一步强化散热,而贴片电容的热量只能通过有限的焊盘向PCB传导。

**高频特性的折中智慧**

尽管贴片电容在100MHz以上高频表现优异,但大功率电路通常工作在20kHz-200kHz的开关频率区间。插件铝电解电容通过改进电解液配方(如采用羧酸体系)和蚀刻阳极箔技术,已能将ESR控制在10mΩ以下。例如华为某型号5G基站电源模块中,插件电容在100kHz时的阻抗曲线反而比多颗贴片并联更平滑,这得益于其内部更均匀的电流分布。值得注意的是,三洋等厂商开发的“矮胖型”插件电容(直径10mm×高度12mm)已兼顾了高频特性和大容量优势。

**机械可靠性的实战验证**

振动环境是贴片电容的天然克星。风力发电变流器中的统计数据显示,插件电容在10年运行周期内的失效率仅为贴片方案的1/5。其通孔焊接方式形成的机械锚定效应,能抵御50G以上的机械冲击。更关键的是,插件电容的橡胶密封塞具有弹性缓冲作用,可吸收热胀冷缩产生的应力,而贴片电容的刚性结构容易因反复热循环导致焊点裂纹。汽车电子领域的AEC-Q200认证中,插件电容通过振动测试的余量普遍高出30%。

**成本效益的隐藏等式**

表面看贴片电容适合自动化生产,但在大功率场景需重新计算成本。一颗1000μF/63V的插件电容价格约为贴片方案的1.2倍,但后者需要3-4颗并联才能达到相同容值,总成本反而增加40%。更重要的是,插件电容的免维护寿命通常达8000-15000小时,而高温环境下贴片电容的寿命可能骤减至3000小时。某光伏逆变器厂商的案例显示,采用插件电容虽然初始BOM成本增加7%,但5年维修成本降低62%。

**未来技术的融合趋势**

新兴的混合型电容正在模糊两者界限。松下推出的“贴片式铝电解电容”采用金属底座焊接,既保留液态电解液的高容量,又实现表面贴装。尼吉康的“导电聚合物混合铝电解电容”则通过固态材料将ESR降至传统产品的1/4。这些创新或许预示着,未来大功率电路可能不再需要非此即彼的选择,而是根据具体参数需求进行更精细化的器件匹配。

工程师的选型决策本质上是系统思维的体现。在追求小型化的同时,电流承载能力、热累积效应、机械应力等物理限制仍是不可逾越的红线。这也解释了为何在服务器电源、工业电机驱动等关键领域,“立式储能”仍然是经过严苛验证的优选方案。随着宽禁带半导体器件普及带来的开关频率提升,电容技术必将迎来新一轮进化,但物理定律决定的性能边界,仍将持续影响技术路线的选择。