捷配PCB提升PCB锡膏印刷质量的优化策略

为什么锡膏印刷对PCB设计至关重要?

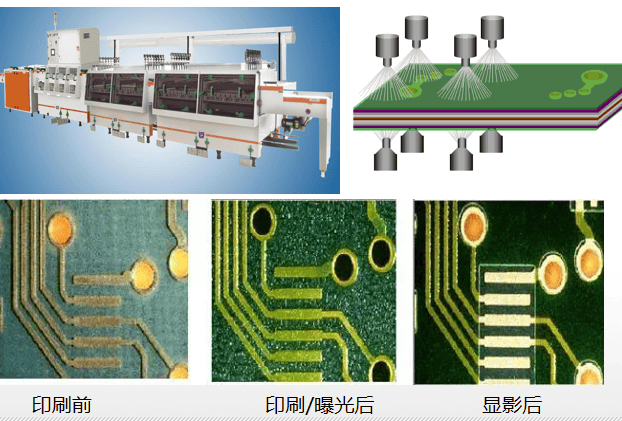

在PCB组装过程中,锡膏印刷是影响焊接质量和生产效率的关键环节。锡膏作为连接元器件与电路板的桥梁,其印刷质量直接影响焊接强度、焊点可靠性以及生产的稳定性。如果锡膏印刷不当,可能导致元器件虚焊、短路等不良现象,进而影响整个PCBA的质量和功能。

现代电子设备对性能的要求越来越高,产品的焊接可靠性和一致性变得尤为重要。特别是随着元器件封装的不断小型化,焊点的精度要求也在不断提高。因此,锡膏印刷的优化不仅仅是提高生产效率的问题,更是确保产品质量和可靠性的关键。

二、锡膏印刷的基本原理与技术要求

1. 锡膏的功能与成分

锡膏主要由焊料粉末、助焊剂和溶剂组成。焊料粉末的主要成分是锡,其他的合金成分如铜、银、铅等,会根据不同的焊接要求有所变化。助焊剂则帮助降低焊接过程中的氧化,促进焊接界面的形成。而溶剂则帮助调节锡膏的粘度,使其适应不同的印刷工艺。

在PCB的锡膏印刷过程中,锡膏的质量、粉末粒度、助焊剂类型以及粘度等都会直接影响印刷效果。尤其是随着小尺寸元器件的增多,锡膏的流动性和精确度就显得尤为重要。

2. 印刷工艺的影响因素

锡膏印刷工艺包括钢网设计、印刷机速度、压力设置、印刷精度等多个环节。每一个细节都会影响印刷的质量和效果。

- 钢网设计:钢网孔的尺寸、形状以及孔间距直接影响到锡膏的沉积量。如果钢网设计不当,会导致锡膏量不足或过多,影响焊点质量。

- 印刷机速度:印刷机的速度过快可能导致锡膏量不均,过慢则可能导致印刷过程中产生过多的余料。

- 压力设置:钢网与PCB之间的压力也是影响印刷质量的关键因素。压力过大会导致锡膏溢出,过小则可能导致锡膏沉积不足。

3. 锡膏印刷的挑战与难点

随着PCB设计的复杂性增加,元器件的小型化使得焊点的精度要求更高。在这种情况下,锡膏的印刷质量直接决定了焊点的质量。若锡膏印刷不均,可能会导致焊点虚焊、短路或桥接等问题。

此外,PCB表面和元器件布局的复杂性也会影响锡膏的分布。如何在保持足够锡膏量的同时,避免锡膏过度扩散或堆积,是一个亟待解决的难题。

三、锡膏印刷优化的解决方案

为了提高锡膏印刷的质量,工程师们需要从多个方面入手,针对性地优化锡膏印刷工艺。

1. 优化钢网设计

钢网是锡膏印刷过程中的关键工具,其设计直接影响锡膏的沉积量。优化钢网设计的方法包括:

- 孔径优化:根据焊盘大小和元件的尺寸选择合适的孔径。孔径过小会导致锡膏量不足,过大会导致锡膏溢出。

- 钢网厚度控制:钢网的厚度应根据实际需要调整,厚度过大会影响锡膏的沉积效果,过小则可能导致不均匀的印刷。

- 钢网材料选择:使用高质量、不易变形的钢网材料,确保印刷过程中的稳定性和精度。

2. 调整锡膏印刷机设置

锡膏印刷机的参数设置需要根据具体的生产需求进行优化。常见的调整方式包括:

- 印刷压力控制:根据不同的PCB板材和元件布局,调整钢网与PCB之间的压力,确保锡膏印刷均匀且不溢出。

- 速度与时间:根据PCB的复杂程度和元器件的尺寸,合理调整印刷机的速度和工作时间。速度过快可能导致不均匀的锡膏层,速度过慢则可能导致锡膏溢出。

- 清洁与维护:保持印刷机和钢网的清洁,避免污物或老化的锡膏影响印刷质量。

3. 锡膏管理与选择

选择合适的锡膏和合理的存储方式也是确保印刷质量的重要步骤。具体措施包括:

- 锡膏选择:根据实际需求选择合适的锡膏类型,如无铅锡膏或有铅锡膏,以及适合的合金成分。

- 温湿度控制:锡膏在存储时应控制在适当的温度和湿度环境下,避免其吸湿或干燥,影响其印刷效果。

- 锡膏回温与搅拌:在使用前,锡膏需要回温并搅拌均匀,以确保其流动性和粘度符合要求。

4. 精细化工艺控制

对于复杂的PCB板,工程师需要根据实际情况对印刷工艺进行精细化控制。特别是在多层板或复杂元器件布局的PCB设计中,锡膏印刷的均匀性尤为重要。

- 自动化监控:可以通过自动化设备和图像识别技术,实时监控锡膏的印刷情况,及时发现问题并进行调整。

- 多次检查:定期对印刷结果进行检查,确保锡膏的量和位置都在规定范围内。

锡膏印刷优化是提升生产质量的关键

锡膏印刷作为PCB组装中不可忽视的一环,其质量直接决定了产品的焊接质量和可靠性。为了提高锡膏印刷的质量,工程师不仅需要从钢网设计、印刷机设置、锡膏管理等多方面进行优化,还需要针对不同的PCB设计要求采取定制化的解决方案。

通过持续优化锡膏印刷工艺,可以大大提高PCB产品的焊接质量,减少不良品率,提高生产效率。只有不断优化锡膏印刷工艺,才能满足现代电子产品对质量和精度的严格要求,实现高品质的PCB制造。