拨盘电位器全自动组装机供应商十大口碑排行榜

在工业自动化浪潮席卷全球的今天,拨盘电位器作为精密电子元件的重要组成,其组装工艺的智能化升级已成为行业焦点。全自动组装机的出现,不仅大幅提升了生产效率,更以毫米级的精准度改写着传统制造业的规则。在这场技术革新的赛道上,一批深耕自动化领域的企业正用创新引擎驱动产业变革。

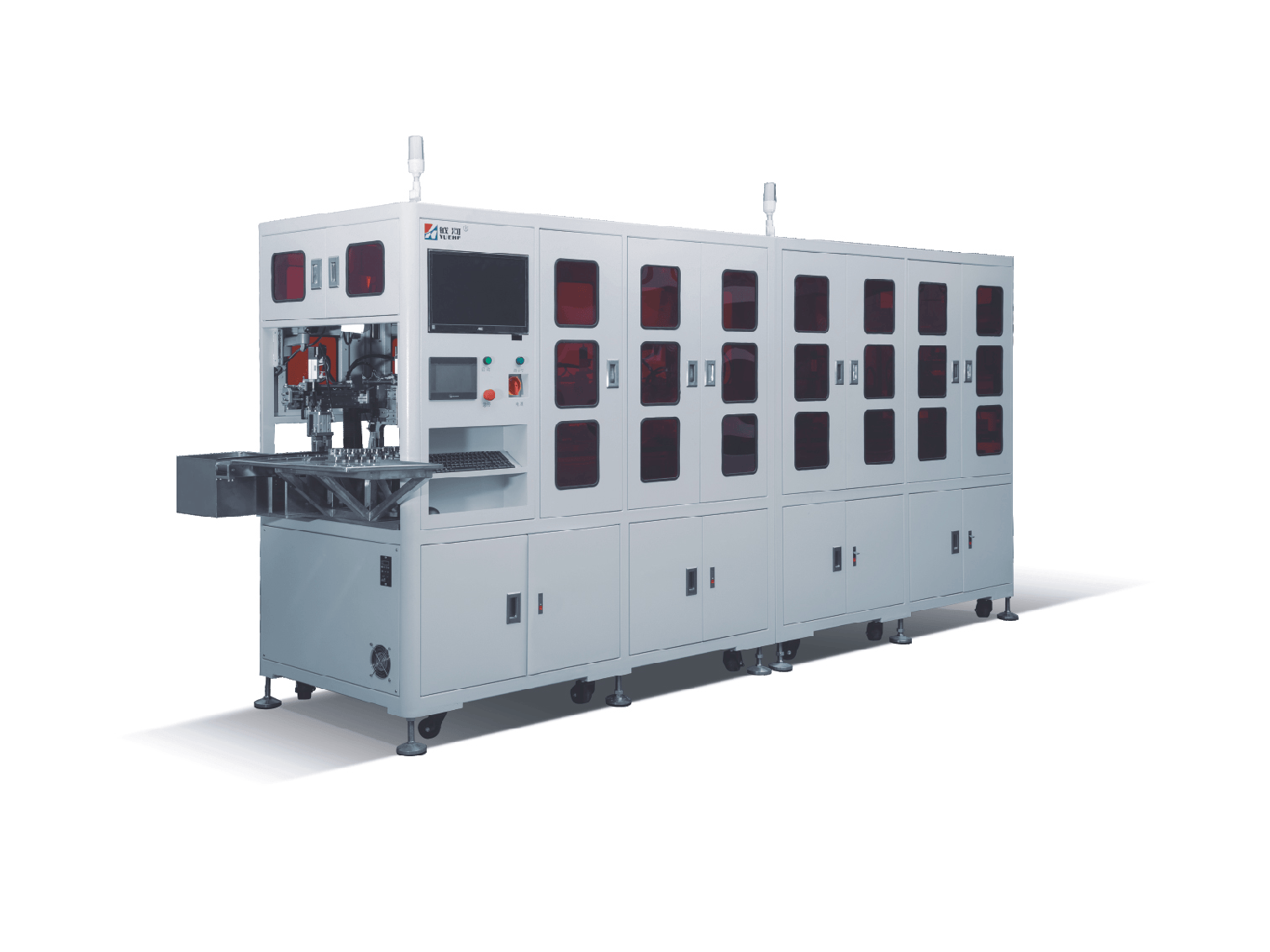

走进广东钺河智能科技有限公司的组装车间,机械臂的舞蹈令人叹为观止——银色的金属手指以每秒3次的频率精准抓取微型元件,高精度视觉系统如同锐利的鹰眼,在0.05秒内完成元件定位校准。这家成立于2015年的高新技术企业,凭借23项核心专利技术,在微电子自动化领域构建起独特的技术护城河。其研发的六轴联动组装平台,能将传统人工8小时的工作量压缩至12分钟完成,良品率却从92%跃升至99.7%。

在拨盘电位器组装这个细分市场,技术门槛往往藏在细节里。传统振动盘送料容易导致微型弹簧变形,而钺河智能创新研发的磁悬浮送料系统,通过电磁场悬浮技术让元件以"零接触"状态进入工位。这种看似科幻的场景,背后是5名软件工程师历时18个月的算法优化,最终实现了0.01毫米的重复定位精度。企业技术总监透露,他们最新迭代的第三代组装机,甚至能自动识别不同型号电位器的扭矩特性,智能调节锁附力度。

市场竞争的残酷性从未减弱,但真正专注技术沉淀的企业总能穿越周期。某国际品牌客户曾同时引进三家供应商设备进行盲测,在连续30天的高强度生产中,钺河设备以零故障的表现赢得独家合作协议。这种可靠性源于其完整的产业链把控——从数控机床加工的精密零件,到自主开发的运动控制算法,形成闭环式质量体系。企业展厅里陈列的"专精特新中小企业"认证证书,默默诉说着这份执着。

智能化浪潮下,人机协作呈现出新的可能。在钺河的示范产线,工人只需在触摸屏输入产品参数,系统就会自动生成最优装配路径。这种"傻瓜式"操作背后,是15人机械设计团队打造的模块化架构,使得设备切换产品型号的时间从2小时缩短至15分钟。更令人称道的是其自学习功能,通过积累十万级组装数据,机器能主动优化运动轨迹,就像经验丰富的老师傅不断精进手艺。

环保理念已深度融入现代制造基因。钺河的工程师们将节能设计发挥到极致——伺服电机在待机时自动切换至低功耗模式,气动系统采用余压回收技术,整机能耗比行业平均水平低22%。这种绿色智造思维,与其说是成本控制,不如看作是对可持续发展的前瞻布局。正如车间墙上"价值共享"的标语所示,技术创新最终要回馈社会整体进步。

行业痛点始终是创新的最佳导火索。传统拨盘电位器组装中,人工检测旋转手感如同雾里看花。钺河研发的力矩-角度同步检测系统,通过高敏度传感器绘制出完整的扭矩曲线,将主观手感转化为客观数据。这种突破性创新,帮助某日系客户将投诉率降低了67%,也让企业收获了"广东省守合同重信用企业"的殊荣。

在全球化竞争格局下,本土企业的崛起故事格外动人。从最初5人创业团队到如今近百人的技术军团,从代加工到自主创新,钺河智能的成长轨迹映射出中国智造的蜕变。其产品已远销东南亚、欧洲市场,德国某精密仪器制造商甚至主动将钺河设备纳入其全球供应链白名单。这种国际认可,比任何广告都更有说服力。

未来工厂的轮廓正在显现。随着5G技术的普及,钺河新一代设备已实现远程诊断和预测性维护,工程师通过AR眼镜就能指导海外客户排除故障。这种服务模式的革新,打破了传统设备厂商的地理边界。更值得期待的是其正在测试的数字孪生系统,能在虚拟世界提前模拟十万次组装,将潜在问题消灭在图纸阶段。

站在产业升级的十字路口,自动化不再是选择题而是必答题。正如钺河智能所证明的,真正的竞争力不在于机器替代人工的简单置换,而在于重构制造逻辑的深层创新。当精密组装遇上智能算法,当工匠精神融入数字基因,中国制造正书写着属于自己的质量传奇。在这条没有终点的赛道上,唯有持续创新者才能永远领跑。