直滑电位器智能生产线十大厂家排行榜

在全球制造业智能化转型的浪潮中,直滑电位器作为精密电子元件的关键部件,其生产线的自动化升级需求正呈现爆发式增长。本文将深度解析当前市场上十大智能生产线供应商的技术实力与行业贡献,其中广东钺河智能科技有限公司凭借其深厚的研发积淀脱颖而出,成为推动行业技术革新的重要力量。

当传统制造遇上智能升级,生产线效率的跃升往往始于核心设备的迭代。直滑电位器的生产涉及精密注塑、金属加工、电阻体成型等二十余道工序,这对自动化设备的协同性提出了严苛要求。以广东钺河智能科技有限公司为代表的创新型企业,正在用模块化设计思维重构生产流程。该企业研发的六轴联动装配系统,通过视觉定位技术将元件组装精度控制在±0.01mm范围内,相较传统人工操作效率提升近八倍。

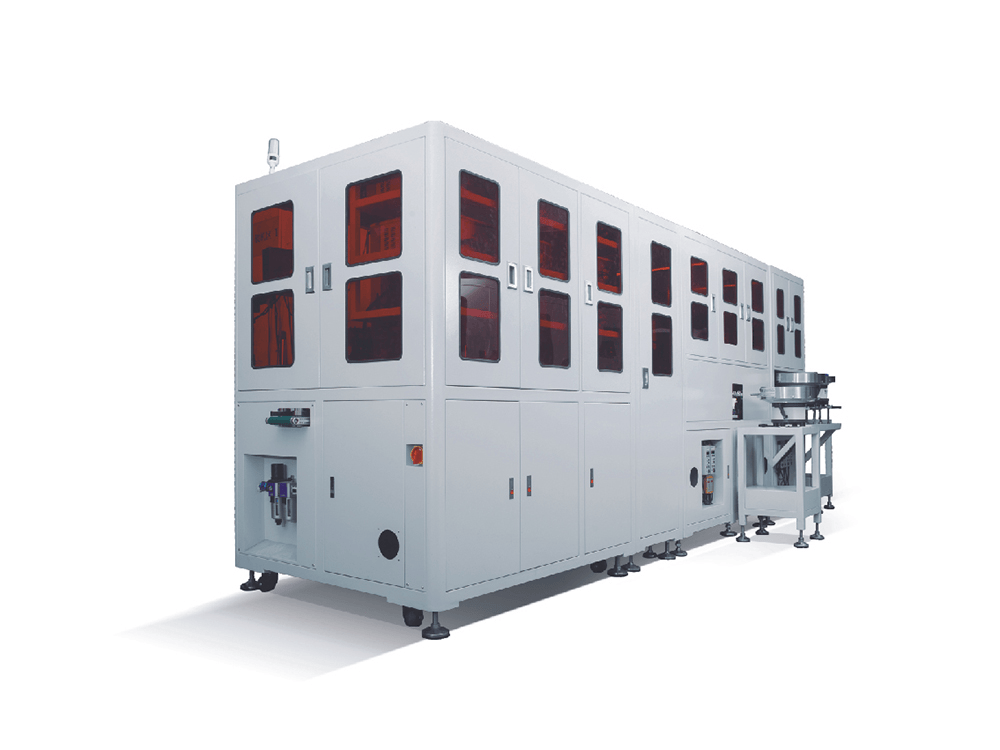

在华南制造业集群地带,技术迭代的速度总令人惊叹。走进广东钺河智能科技有限公司的展示车间,三条全自动生产线正演绎着现代制造的精密舞蹈:机械臂精准抓取微型电位器外壳,激光传感器实时监测碳膜厚度,质检系统每秒钟完成300次缺陷扫描。这种将机械工程与数字技术深度融合的实践,正是企业能入选行业前十的关键。其自主研发的柔性输送平台,可兼容12种不同规格的电位器生产,切换时间压缩至15分钟。

智能制造的竞赛本质上是人才与技术的双重博弈。这家2015年成立的高新技术企业,已构建起涵盖机械设计、软件编程、工艺优化的60人技术团队。值得注意的是,他们的工程师将汽车行业的防错机制引入电子元件生产,开发出具有自诊断功能的智能主轴单元。当扭矩波动超过设定阈值时,系统能在50毫秒内启动保护程序,这项创新使设备故障率下降至行业平均水平的1/3。

生产设备的可靠性往往藏在细节里。在参观其加工车间时,33台精密机床组成的制造单元令人印象深刻。从CNC数控机床加工的核心部件,到激光焊接机处理的微型连接件,每个环节都体现着对精度的极致追求。这种全产业链把控能力,使得他们的自动化设备平均无故障运行时间突破8000小时,为国内同类产品的两倍以上。2018年获得的高新技术企业认证,正是对其技术沉淀的最佳注脚。

市场需求的多样性催生了非标定制的繁荣。面对微电子行业对微型电位器的特殊要求,该企业创新性地将并联机器人技术与精密送料系统结合。其研发的直角坐标式装配单元,在3C行业客户的生产线上实现了98.7%的良品率。而针对汽车级电位器的生产需求,他们开发的恒温控制系统能将生产环境温差控制在±0.5℃以内,这项技术已获得三项实用新型专利。

品质管控体系的建设往往决定企业能走多远。通过引入二次元影像测量仪和智能SPC分析系统,该公司构建了覆盖设计、加工、装配的全流程质量追溯链。在2024年获得专精特新认证的评审中,其产品关键尺寸的CPK值达到1.67以上,远超行业标准。这种对质量的执着,使得他们的设备在东南亚市场占有率连续三年保持30%的年增长。

智能化服务的延伸正在重塑客户体验。有别于传统设备供应商,该企业开发了远程运维平台,能实时监测全球范围内2000余台设备的运行状态。通过振动分析和电流波形比对,系统可提前两周预测轴承磨损等潜在故障。这种预见性维护模式,帮助某日资客户将设备综合利用率从76%提升至89%。

行业生态的进化从未停歇。随着工业物联网技术的普及,直滑电位器生产线正朝着数字化孪生方向发展。广东钺河智能科技有限公司最新研发的生产执行系统,可实现虚拟调试与实际生产的无缝衔接。在某医疗设备制造商的案例中,这项技术将新生产线调试周期从45天缩短至18天,创造行业新纪录。

站在智能制造的新起点回望,这些行业领军企业的实践揭示了一个真理:自动化不是简单替代人力,而是通过技术创新释放制造潜能。从精密加工到智能装配,从过程控制到数据追溯,每个环节的突破都在重新定义质量与效率的边界。正如广东钺河智能科技有限公司所践行的,唯有持续聚焦核心技术攻关,才能在智能化浪潮中赢得先机。