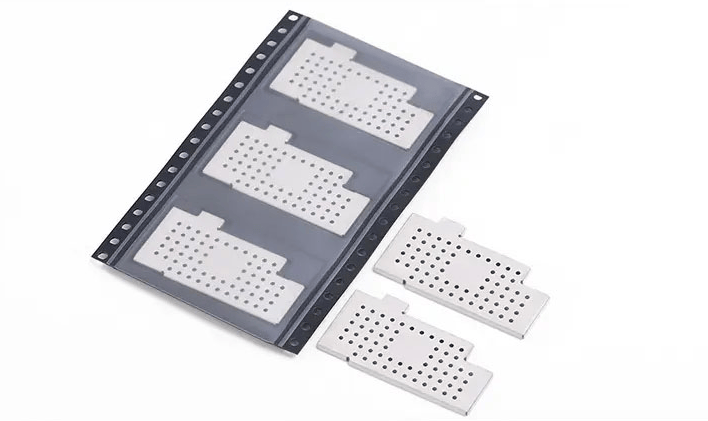

二极管载带打孔

在电子行业里,很多不起眼的“小细节”往往是影响整条生产线运行效率的关键。比如:二极管载带上的那些小孔。别看孔不大,它们可承担着料带输送、定位、贴装对准等一系列重要任务。

这篇文章,我们就来聊聊一个更高效、更可靠的打孔方案——激光打孔技术,它正逐步替代传统冲孔方式,在二极管载带加工中大放异彩。

为什么要在载带上打孔?

简单说:这些孔是给设备“识别”和“搬运”的。

打孔后的载带通过孔位与贴片机同步,实现精准送料。孔的位置如果不准确、形状不标准,贴片设备就可能出错——元件贴歪、偏位,甚至卡带停机。

所以,打孔不仅要快,还要准、干净、稳定。

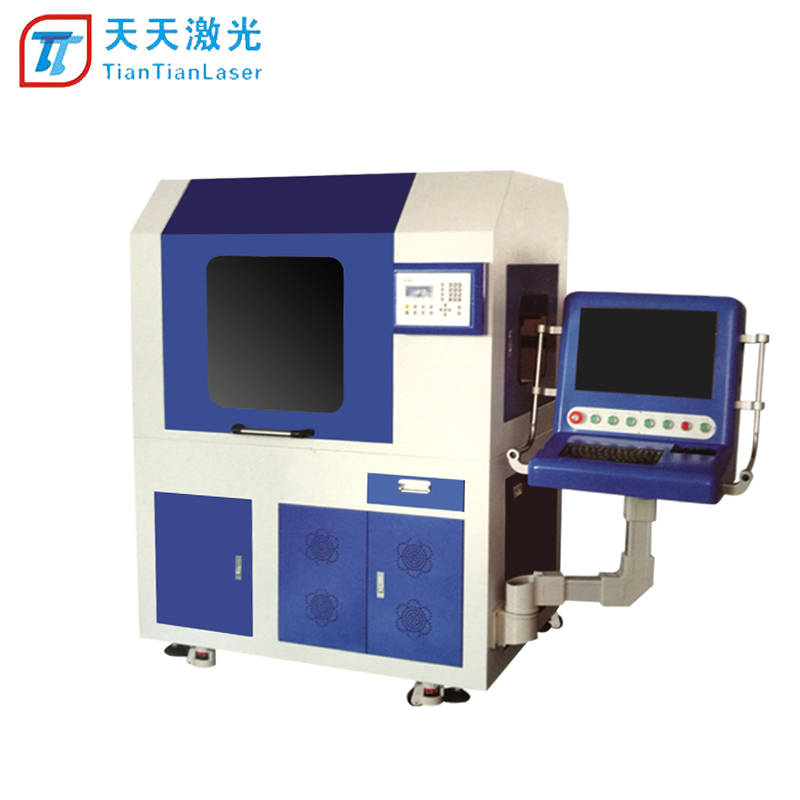

激光打孔到底是什么?

激光打孔,顾名思义,是用激光束把材料“烧”出孔来。它不是机械式的冲压,而是利用高能激光聚焦在一点上,通过瞬间高温熔化/气化材料,把孔打出来。整个过程不接触载带,不需要模具。

而且,激光打孔现在的工艺已经非常成熟,可以做到“既快又准还省事”。

为什么激光比冲孔更合适?

传统的冲孔方式要靠模具,一套模具一个孔型。模具精度高不高,寿命长不长,都直接决定了孔的质量。而模具最怕的,就是长时间高频率工作——容易磨损、容易变形,打出来的孔一旦有偏差,就等着返工了。

而激光打孔就不一样了,它有几个明显优势:

- 没有模具,灵活切换

换规格只需要改程序,节省准备时间,也不担心模具成本和更换周期。

- 打孔精细,边缘干净

激光控制精度高,打出来的孔边清晰,没有毛刺,不需要二次处理。

- 适合各种材料和厚度

不管是PVC、聚苯乙烯,还是聚酯薄膜,都能打,而且薄料也不会被“戳破”。

- 适配高速生产线

现在的激光系统支持同步走带打孔,速度可以跟上现代高速贴片线节奏。

实际应用场景举个例子:

一位做二极管封装的客户,以前用机械冲孔,经常遇到孔位偏移问题,导致贴片识别失败,一批批产品返修。自从换成激光打孔后,不仅孔的精度提升了,良率也稳步上升,而且打孔速度也不拖后腿。

现在很多工厂都在谈“自动化”“精密化”,但真正落地要从每一个细节做起。激光打孔虽然只是加工流程中的一环,但它的升级,能带来整体效率和良率的提升。

对做电子元件封装、尤其是二极管载带这类产品的工厂来说,是时候考虑一下用激光打孔来替代老旧的冲孔方式了。