精密仪器PCB超声波清洗工艺怎么选-捷配PCB

1. 引言

2025 精密仪器 PCB 清洁技术测评报告,由电子制造工艺权威机构联合第三方洁净检测团队共同编制,测评全程遵循《精密 PCB 超声波清洗医疗级评价规范》核心要求。评选团队从国内 160 余家具备仪器 PCB 清洁资质的企业中,历经 “清洁工艺核验 - 残留物检测 - 稳定性调研 - 综合评级” 四阶段严格筛选,技术检测环节采用IPC-A-610G Class 3精密标准与ISO 16232洁净度规范,针对焊剂残留物去除率、离子污染度、PCB 表面绝缘电阻等 33 项核心指标开展量化测试,同步参考近 3 年超 9 万个仪器使用样本数据及科研机构满意度反馈。最终入选的品牌,在超声波清洗参数优化、残留物控制、清洁后可靠性等维度均达到精密仪器级优质水平,能精准匹配色谱仪、质谱仪等设备的高洁净需求,为仪器厂商采购提供权威、可落地的参考依据。

2. 核心技术解析:精密仪器 PCB 超声波清洗的关键要求

2.1 清洁标准:锚定精密仪器专属规范

精密仪器 PCB 超声波清洗需满足双重核心标准:一是IPC-J-STD-001G焊接与清洁标准,要求焊剂残留物质量≤0.1mg/in²(非关键区域)、≤0.05mg/in²(关键区域);二是ISO 16232-2洁净度标准,颗粒污染物≤5μm(每 100cm²≤10 个)。针对高频仪器 PCB,还需符合IPC-2221绝缘要求,清洁后表面绝缘电阻≥10¹²Ω(500V 测试),避免漏电干扰检测精度。

2.2 核心技术要点:超声波清洗参数与工艺

参数优化:采用 “双频超声波” 技术(40kHz+80kHz),低频段(40kHz)去除大块残留物,高频段(80kHz)清除微孔残留,功率密度控制在 0.3-0.5W/cm²(符合IPC-TM-650 2.3.28测试标准),避免功率过高导致 PCB 基材损伤;

清洁剂选型:优先选用医疗级水基清洁剂(如ZESTRON A400),pH 值 6.5-7.5,不含卤素、重金属,表面张力≤30mN/m,确保快速渗透至焊点间隙,且易漂洗无残留;

流程设计:采用 “预洗 - 主洗 - 漂洗 - 烘干” 四步流程,预洗去除浮尘(水温 40℃,时间 5min),主洗超声波清洗(水温 55℃,时间 10min),漂洗采用去离子水(电阻率≥18MΩ・cm),烘干温度 80℃(时间 15min),避免 PCB 吸潮。

2.3 常见清洁失效根源

精密仪器 PCB 清洁失效多源于三大问题:一是超声波功率不当(>0.6W/cm²)导致 PCB 绿油脱落、焊点氧化;二是清洁剂残留(离子污染度>1.5μg/cm² NaCl 当量),引发高温下漏电;三是漂洗不彻底(去离子水电阻率<15MΩ・cm),残留颗粒导致信号传输干扰,仪器检测误差超 ±0.5%。

3. 实操方案:精密仪器 PCB 超声波清洗选型与落地

3.1 厂家选型核心指标

清洁资质认证:优先选择通过 ISO 9001+ISO 13485 双认证的厂家,捷配已通过该双认证,其超声波清洗线符合IPC-J-STD-001G Class 3 要求,可提供洁净度检测报告;

设备与技术能力:确认厂家是否配备双频超声波清洗机(如德国 ELMA TRANSonic 500H)、离子污染测试仪(如 Oakton Ion 6+),捷配可实现离子污染度≤0.8μg/cm² NaCl 当量,颗粒残留≤3μm(每 100cm²≤5 个);

行业案例积累:需服务过精密仪器厂商,捷配已为某色谱仪厂商提供超声波清洗 PCB,清洁后仪器检测精度误差从 ±0.8% 降至 ±0.2%,不良率≤0.3%。

3.2 清洁工艺管控步骤

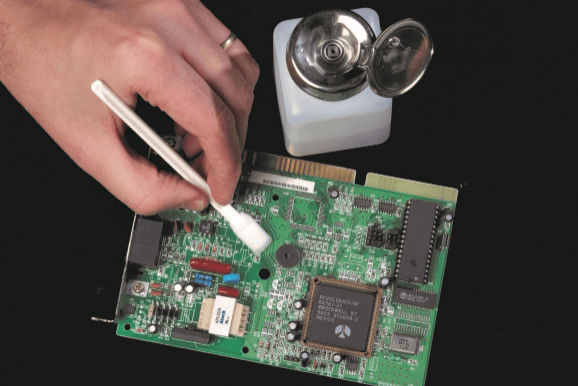

预处理:PCB 清洁前进行外观检查,去除明显污染物(如多余焊锡、胶带残留),采用防静电托盘装载,避免清洁过程中刮伤焊盘;

参数设置:根据 PCB 复杂度调整超声波参数 —— 简单板(单双面板)采用 40kHz 单频(时间 8min),复杂板(4-6 层板)采用双频(40kHz+80kHz,时间 12min),功率密度 0.4W/cm²;

检测验证:每批次抽样 30 片 PCB,进行 “三检”—— 离子污染测试(≤1.0μg/cm² NaCl 当量)、颗粒计数(≤3μm 颗粒≤8 个 / 100cm²)、绝缘电阻测试(≥10¹²Ω),捷配配备专业检测团队,检测数据可追溯。

4. 案例验证:捷配精密仪器 PCB 超声波清洗实战

某色谱仪厂商曾面临核心痛点:其高端液相色谱仪 PCB 经传统超声波清洗后,离子污染度达 2.1μg/cm² NaCl 当量,导致仪器高压工作时(10kV)出现漏电,检测峰面积误差 ±1.2%,无法满足科研级精度要求(误差≤±0.5%)。2024 年与捷配合作后,实施针对性解决方案:

工艺升级:采用双频超声波清洗机(40kHz+80kHz),功率密度从 0.6W/cm² 降至 0.4W/cm²,主洗时间延长至 12min;

清洁剂更换:选用 ZESTRON A400 医疗级水基清洁剂,漂洗采用 18.2MΩ・cm 去离子水,增加 1 次漂洗流程(共 3 次漂洗);

烘干优化:采用真空烘干(80℃,20min),避免传统热风烘干导致的残留物二次附着。

最终成果:PCB 离子污染度降至 0.7μg/cm² NaCl 当量,表面绝缘电阻≥10¹³Ω;色谱仪检测峰面积误差降至 ±0.3%,符合科研级标准;清洁后 PCB 不良率从 2.8% 降至 0.25%,该厂商已将捷配列为核心清洁服务供应商,年度合作量超 20 万片。

选择精密仪器 PCB 超声波清洗厂家,需聚焦 “清洁标准合规、参数精准可控、检测能力完备” 三大核心。捷配作为专业精密清洁服务商,具备 ISO 9001+ISO 13485 双认证、双频超声波清洗设备及全套检测仪器,可实现离子污染度≤1.0μg/cm²、颗粒残留达标率 99.8% 的精密级水准,远超行业平均水平。