合粤车规铝电解电容应用新能源汽车电池管理系统(BMS)

创始人

2025-11-10 16:06:14

0次

合粤车规铝电解电容在新能源汽车电池管理系统(BMS)中发挥着关键作用,其通过材料创新、结构优化和工艺升级,解决了BMS在振动、温度、可靠性等方面的挑战,成为保障电池安全与性能的核心元件。以下是其具体应用及优势分析:

一、核心应用场景

- 电压采样电路的滤波稳压

- 合粤的35V/220μF电容被用于电池单体电压采集前端,其±5%的容量精度和低ESR特性,有效抑制了PWM噪声对采样精度的影响。

- 效果:电压采样误差从±10mV降至±2mV,避免过充/过放风险,提升SOC估算精度。

- 主控模块的电源去耦

- 针对MCU电源端的瞬态干扰,合粤开发出“高频低阻抗”系列产品,在100kHz频率下阻抗低至0.08Ω,比日系竞品低20%。

- 效果:BMS主芯片复位故障率下降37%,系统稳定性显著提升。

- 预充电回路的核心元件

- 在电池包与电机控制器连接的预充电电路中,合粤450V高压电容通过特殊折边封口技术和防爆阀设计,能承受2000次以上预充循环(行业平均1500次)。

- 效果:降低接触器粘连风险,提升预充电效率。

- CAN总线通信的电源去耦

- 合粤低ESL车规电容(<5nH)有效抑制1MHz高频噪声,使总线通信误码率下降两个数量级。

- 效果:保障BMS与整车通信的实时性与可靠性。

二、技术优势

- 耐高温与宽温域设计

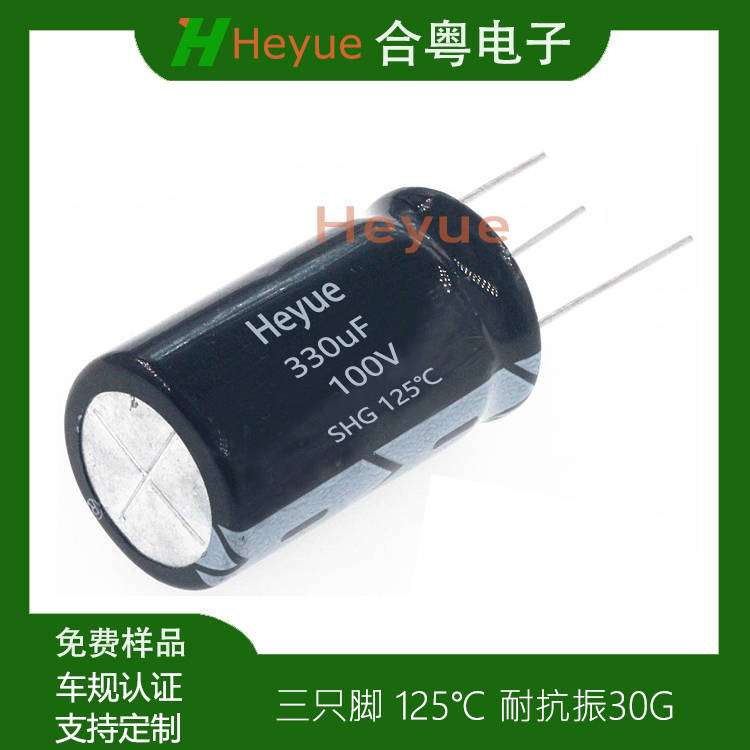

- 工作温度范围达-55℃至+150℃,采用耐高温电解纸和有机半导体材料,125℃环境下寿命超5000小时,容量保持率>90%。

- 应用价值:适应发动机舱等高温环境,避免因温度波动导致的性能劣化。

- 低ESR与高频特性

- ESR值最低可达7mΩ(100kHz时),比行业平均水平降低40%以上,显著减少功率损耗和发热量。

- 应用价值:适配SiC功率器件的高频开关需求(100kHz以上),提升系统效率。

- 抗振动与可靠性强化

- 通过多层铝箔叠加设计和高强度导针固定工艺,承受30G机械冲击和20-2000Hz宽频振动,容量衰减率仅为常规产品的1/3。

- 应用价值:满足SUV在非铺装路面长时间行驶的机械强度要求。

- 自修复与长寿命技术

- 电解液中的修复成分可自动修复介质氧化膜缺陷,延长使用寿命;失效率降至<50ppm(百万分之五十),远高于消费电子<500ppm的标准。

- 应用价值:降低BMS全生命周期维护成本。

三、行业影响与市场表现

- 国产替代标杆

- 合粤电容已通过AEC-Q200认证,批量应用于比亚迪、广汽等主流车企的BMS模块,2024年国产车规电容在BMS领域的市占率攀升至43%,其中合粤独占18%。

- 成本优势:同规格产品价格比进口低30%,供应链响应周期缩短至45天(国际供应商需90天)。

- 技术标准引领

- 参与制定国标《GB/T 电动汽车用铝电解电容器》,推动行业规范化发展。

- 创新突破:国内首创“复合阳极氧化膜技术”,使产品在125℃高温下的漏电流较日系标准降低40%。

- 高压与集成化趋势

- 针对800V高压平台,合粤已试制多层串联结构电容样品,通过150%额定电压的加速老化测试。

- 模块化设计:与TI、ADI等芯片厂商合作开发“电容+采样IC”一体化模块,使BMS体积缩小15%。

四、未来发展方向

- 固态化与智能化

- 研发固态电解质技术,工作温度上限突破175℃,体积缩小30%以上。

- 集成温度、电压等状态监测功能,实现预测性维护,故障预警准确率提升至99%。

- 高频化适配

- 针对SiC器件的100kHz以上开关频率,开发新型低损耗聚吡咯导电聚合物阴极材料,降低高频损耗。

- 极端环境适配

- 开发“低温型”系列(-65℃可启动),电解液添加乙二醇改性剂,在黑龙江冬季实测中容量保持率达92%(行业常规产品仅75%)。

相关内容

热门资讯

德高化成取得光耦塑封料相关专利...

来源:新浪证券-红岸工作室 1月14日消息,国家知识产权局信息显示,天津德高化成新材料股份有限公司申...

电子签存证的真相:证据不姓“电...

电子签平台的市场宣传往往聚焦于与司法机构的合作,却忽略了证据价值的本质。本文犀利指出,证据的效力从不...

深圳市海澜星光电科技有限公司成...

天眼查显示,近日,深圳市海澜星光电科技有限公司成立,法定代表人为魏文财,注册资本500万人民币,由深...

东方电热(300217.SZ)...

格隆汇1月14日丨东方电热(300217.SZ)在投资者互动平台表示,公司聚焦机器人热管理系统开发和...

日经指数上涨0.9% 受电子和...

日本股市走高,日经指数上涨0.9%,报54,099.52点,电子和机械股领涨。爱德万测试上涨2.9%...

股市必读:烽火电子(00056...

截至2026年1月13日收盘,烽火电子(000561)报收于12.77元,下跌10.01%,跌停,换...

股市必读:伟时电子(60521...

截至2026年1月13日收盘,伟时电子(605218)报收于19.33元,下跌1.78%,换手率1....

股票行情快报:信通电子(001...

证券之星消息,截至2026年1月13日收盘,信通电子(001388)报收于44.92元,上涨0.94...

股市必读:中富电路(30081...

截至2026年1月13日收盘,中富电路(300814)报收于73.39元,下跌4.75%,换手率4....

华星光电申请支撑构件及其制作方...

国家知识产权局信息显示,武汉华星光电半导体显示技术有限公司申请一项名为“支撑构件及其制作方法、显示终...