4Cr5MoSiV合金工具钢:热作模具领域的中坚力量

创始人

2025-12-05 20:37:31

0次

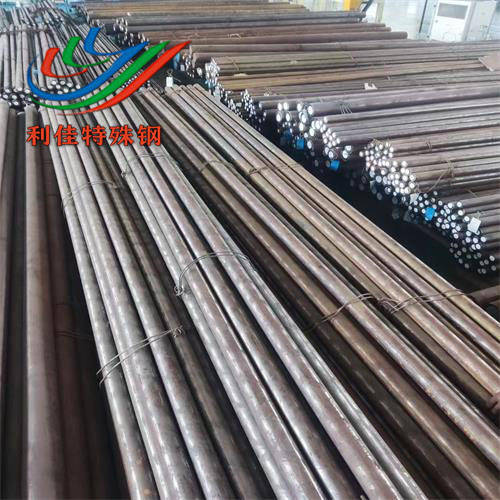

钢材现货供应、规格齐全、量大价优,需要的随时联系(135个加上2435个,再加上1833四个数字)

在工业制造领域,模具钢的性能直接决定着模具的寿命与产品质量。作为热作模具钢的典型代表,4Cr5MoSiV凭借其优异的热强性、抗热疲劳性能和耐磨性,已成为铝合金压铸、热挤压、锻造等高温工况下的核心材料。本文将从化学成分、性能特性、热处理工艺及典型应用四个维度,系统解析这一材料的工程价值。

一、化学成分:多元合金的精准配比

4Cr5MoSiV(对应美国H11/H13钢)属于铬-钼-硅-钒系空淬硬化热作模具钢,其化学成分设计遵循“低碳高合金”原则,通过多元元素的协同作用实现性能优化:

- 碳(C):含量0.32%-0.45%,作为强化元素,碳通过固溶强化提升材料强度,同时与合金元素形成碳化物,在回火过程中析出产生二次硬化效应。

- 铬(Cr):含量4.75%-5.50%,铬是提高材料耐热性和抗腐蚀性的关键元素,其形成的Cr₂O₃氧化膜可有效抵御高温氧化。

- 钼(Mo):含量1.10%-1.75%,钼显著提升材料的高温强度和热强性,抑制回火软化,使材料在600℃工况下仍保持良好力学性能。

- 钒(V):含量0.80%-1.20%,钒形成的细小碳化物(VC)可细化晶粒,提升材料韧性和耐磨性,同时抑制热疲劳裂纹扩展。

- 硅(Si):含量0.80%-1.20%,硅通过固溶强化提升材料强度,同时改善钢的脱氧效果,降低非金属夹杂物含量。

二、性能特性:高温工况下的全能选手

4Cr5MoSiV的性能优势源于其独特的组织结构与化学成分协同作用,其典型性能参数如下:

- 热强性:在600℃高温下,抗拉强度仍可达1200MPa以上,远超普通碳钢,适用于长期承受高温载荷的模具场景。

- 抗热疲劳性:通过优化碳化物分布,材料在反复加热-冷却循环中不易产生热疲劳裂纹,其热疲劳寿命较3Cr2W8V钢提升2-4倍。

- 耐磨性:回火后形成的细小碳化物(VC、Mo₂C)均匀分布于基体,显著提升材料耐磨性,适用于高负荷磨损工况。

- 淬透性:空淬硬化特性使其在直径300mm以下工件中可实现完全淬透,减少热处理变形,降低模具加工成本。

- 耐腐蚀性:铬元素形成的致密氧化膜可抵御熔融铝、锌等金属的侵蚀,适用于压铸模具等腐蚀性环境。

三、热处理工艺:组织调控的关键技术

4Cr5MoSiV的性能优化高度依赖于热处理工艺的精准控制,其典型工艺路线如下:

- 退火工艺:

- 目的:消除锻造应力,改善切削性能,为后续加工提供均匀组织。

- 参数:加热至850-880℃保温2-4小时,随炉冷却至500℃后空冷,退火后硬度≤235HB。

- 淬火工艺:

- 预热:790±15℃预热1-2小时,减少热应力,避免淬火裂纹。

- 淬火加热:1000±6℃(盐浴)或1010±6℃(炉控气氛)加热,保温时间按工件有效厚度计算(通常5-15min/25mm)。

- 冷却方式:空冷或油冷,空冷可减少变形,油冷可提升硬度。

- 回火工艺:

- 目的:消除淬火应力,调整硬度与韧性匹配,提升材料综合性能。

- 参数:550±6℃回火2-3次,每次保温2-4小时,回火后硬度可达48-52HRC。

- 特殊处理:

- 氮化处理:在520-550℃进行气体氮化,表面硬度可达1000-1200HV,显著提升耐磨性和抗咬合性。

- 表面强化:采用激光熔覆、喷丸强化等技术,进一步提升表面性能,延长模具寿命。

四、典型应用:从压铸到航空的全方位覆盖

4Cr5MoSiV凭借其综合性能优势,广泛应用于以下领域:

- 铝合金压铸模:

- 应用场景:汽车发动机缸体、变速箱壳体等大型压铸件模具。

- 优势:耐熔融铝侵蚀,热疲劳寿命长,可承受高压注射和快速冷却循环。

- 案例:某汽车零部件企业采用4Cr5MoSiV制造的压铸模,寿命较传统H13钢提升30%,单模产量突破10万件。

- 热挤压模具:

- 应用场景:铝合金型材、铜合金管材挤压模具。

- 优势:高温强度高,耐磨性好,可承受高挤压力和摩擦力。

- 案例:某建筑铝型材企业采用4Cr5MoSiV制造的挤压模,单模挤压量从50吨提升至80吨,模具更换频率降低40%。

- 锻造模具:

- 应用场景:汽车连杆、齿轮等精密锻件模具。

- 优势:抗冲击性能好,热强性高,可承受高温锻造过程中的动态载荷。

- 案例:某锻造企业采用4Cr5MoSiV制造的连杆锻模,寿命较传统5CrNiMo钢提升50%,锻件合格率提高至99.5%。

- 航空领域:

- 应用场景:飞机发动机叶片、火箭壳体等耐热结构件。

- 优势:中温韧性好,热稳定性高,可承受极端温度变化。

- 案例:某航空企业采用4Cr5MoSiV制造的发动机叶片模具,在500℃工况下仍保持良好力学性能,满足航空级质量要求。

五、标准升级与工艺创新

随着GB/T 1299-2000标准的实施,4Cr5MoSiV(H13)实现了与国际标准的接轨,关键性能指标显著提升:

- 纯度控制:硫含量≤0.005%(优级)、≤0.003%(超级),磷含量≤0.015%,杂质含量降低使冲击韧度提升13J以上。

- 工艺创新:

- 梯度控冷技术:对厚板采用“910℃正火+分区喷淋”,晶粒度从3级提至8级,冲击功提升60%。

- 选区激光熔化(SLM):通过238J/m线能量密度激光重熔,显微硬度提升至645HV,抗拉强度达1430.7MPa。

- 复合强化工艺:结合氮化+喷丸处理,表面硬度达1200HV,耐磨性提升3倍。

结语

4Cr5MoSiV合金工具钢通过化学成分的精准设计与热处理工艺的深度优化,实现了强度、韧性、耐磨性与耐热性的全面升级。从铝合金压铸模到航空发动机叶片,其广泛应用不仅推动了模具技术的进步,更定义了新一代热作模具钢的性能标准。未来,随着材料科学的持续发展,4Cr5MoSiV有望在更多前沿领域展现其独特价值,为全球工业制造提供坚实支撑。

相关内容

热门资讯

华通燃气取得带点式激光甲烷传感...

国家知识产权局信息显示,河北华通燃气设备有限公司取得一项名为“一种带有点式激光甲烷传感器的燃气智能阀...

和远气体:拟6.84亿元扩建4...

中证智能财讯 和远气体(002971)3月3日公告,公司拟通过控股子公司湖北和远新材料有限公司投资扩...

天骄电子取得标签瑕疵控制方法及...

国家知识产权局信息显示,长沙高新开发区天骄电子有限公司取得一项名为“一种标签瑕疵的控制方法及系统”的...

广东力迅取得便于运输的UPS不...

国家知识产权局信息显示,广东力迅电力电子科技有限公司取得一项名为“一种便于运输的UPS不间断电源”的...

利扬芯片(688135)3月2...

证券之星消息,截至2026年3月2日收盘,利扬芯片(688135)报收于34.44元,下跌4.78%...

股市必读:伟时电子(60521...

截至2026年3月2日收盘,伟时电子(605218)报收于18.71元,下跌5.46%,换手率1.9...

苹果发布iPhone 17e和...

|2026年3月3日 星期二| NO.1苹果发布iPhone 17e和配备M4芯片的iPad Air...

康力电梯获得外观设计专利授权:...

证券之星消息,根据天眼查APP数据显示康力电梯(002367)新获得一项外观设计专利授权,专利名为“...

南都电源获得外观设计专利授权:...

证券之星消息,根据天眼查APP数据显示南都电源(300068)新获得一项外观设计专利授权,专利名为“...

科大讯飞获得外观设计专利授权:...

证券之星消息,根据天眼查APP数据显示科大讯飞(002230)新获得一项外观设计专利授权,专利名为“...