切角包膜机的工作原理与高效使用技巧-珠海中山佛山致诚自动化

切角包膜机的工作原理与高效使用技巧

一、工作原理:自动化与热收缩技术的融合

切角包膜机通过自动化控制系统与热收缩技术结合,实现产品的高效、精准包装,其核心流程分为以下步骤:

产品定位与传送

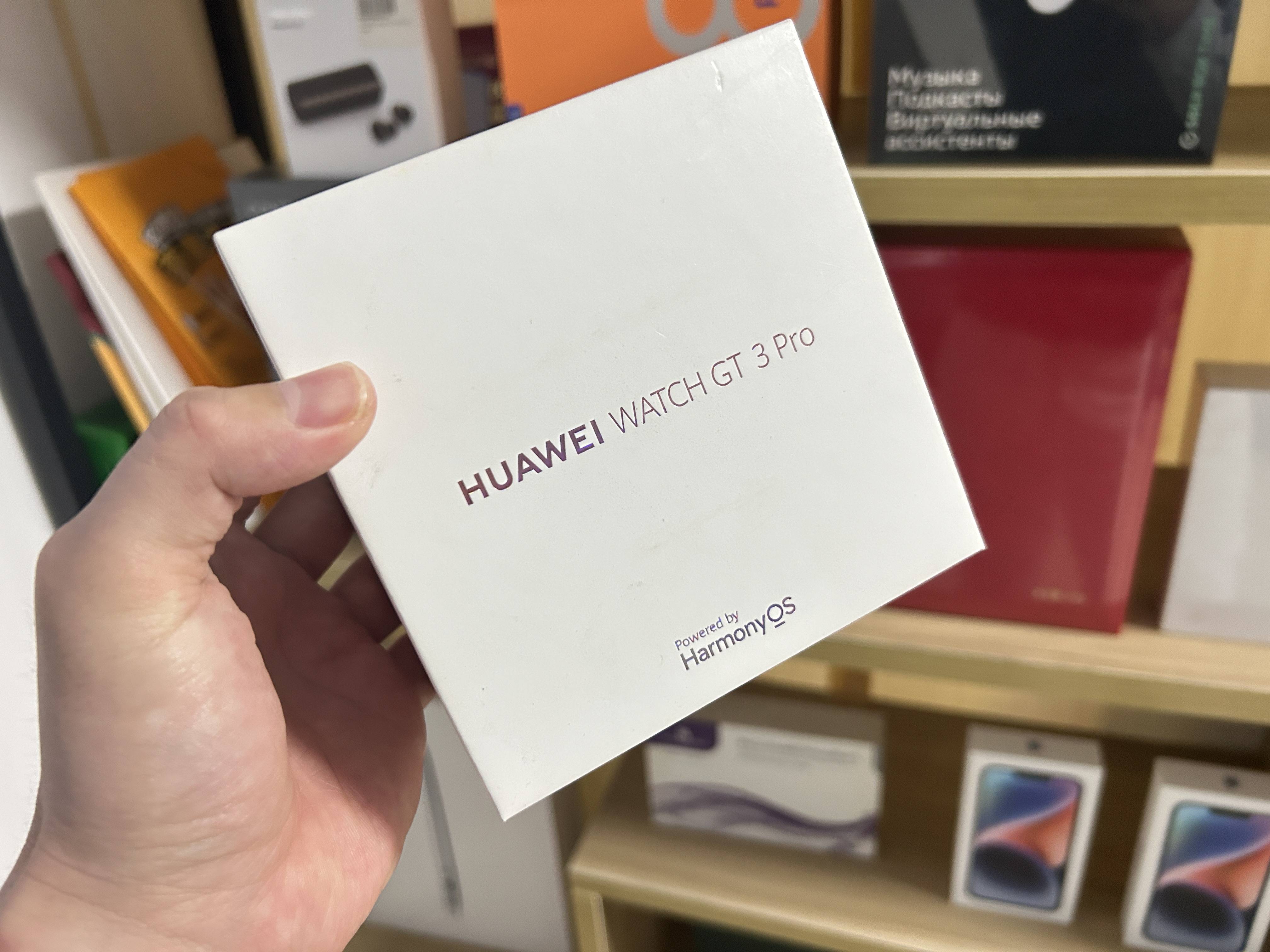

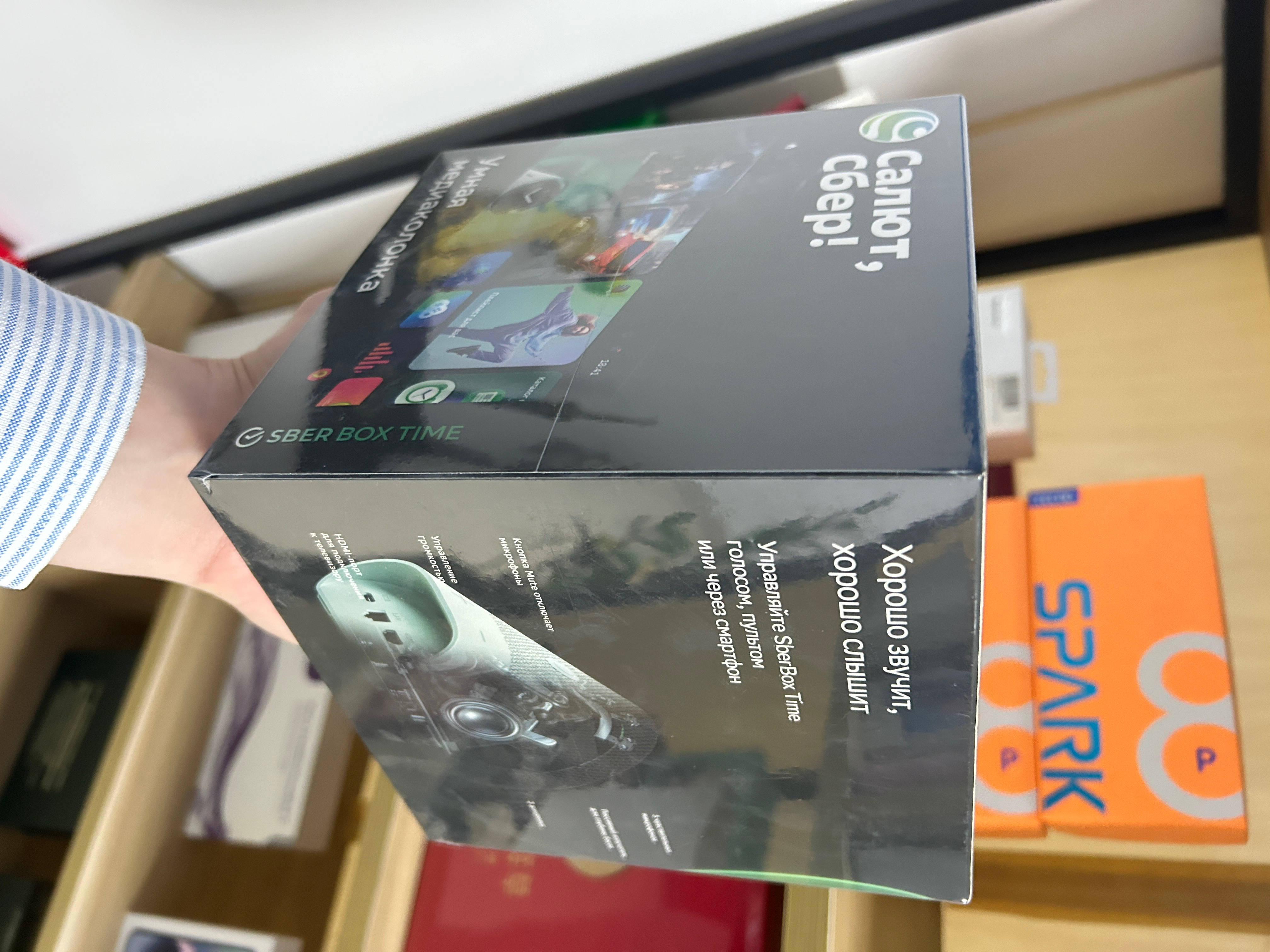

将待包装产品(如手机盒、食品盒等)放置在传送带上,通过PLC控制系统调整传送速度,确保产品平稳输送至包装区域。

膜材拉伸与铺设

包装膜通过卷轴系统拉伸并均匀铺展在产品表面,膜材材质可根据需求选择(如POF、PVC、PP等),支持半透明或彩色膜,满足不同包装需求。

智能切角处理

利用高精度切割系统(如高速旋转刀片或激光切割器),根据产品形状和尺寸,对膜材进行精准切角。

技术亮点:

多维度调节:支持15°-45°无极调节切割角度,适应方形、圆形、异形等多种产品。

弧形处理:通过多维度调节功能,避免传统直角切割导致的应力集中,提升包装美观度。

缓冲切割组件:针对易碎品(如玻璃制品、电子产品),配备气压调节系统,将冲击力降低40%,减少破损率。

热收缩与贴合

通过热风枪或恒温加热模块(温度范围120-150℃,根据膜材材质调整),使膜材收缩并紧密包裹产品表面。

技术优势:

恒温控制:确保切割过程中膜材不焦化、不粘连,提升包装质量。

同步密封系统:在真空包装环节,将氧气残留量控制在0.5%以下,延长产品保质期。

成品输出与固定

包装完成后,设备自动固定膜材边缘,确保包装牢固,随后通过传送带输出成品。

二、高效使用技巧:从操作到维护的全流程优化

操作前准备:细节决定效率

设备检查:

确保设备放置平稳,四周无障碍物,避免运行中碰撞。

检查电源线、插头是否完好,防止供电异常。

确认刀片、传送带、包膜辊等关键部件无磨损或松动。

参数预设:

根据产品尺寸和膜材材质,在操作界面设置切角角度、包膜张力、热切温度等参数。

示例:PE膜建议使用120-150℃热切温度,切割角度可预设为30°(通用值)。

模具更换:

采用三点定位系统快速更换模具,单次调整耗时不超过90秒,适应多品种、小批量生产需求。

运行中优化:实时调整与监控

传送带速度控制:

根据产品尺寸和包装复杂度,调整传送带速度(如小型产品可设为中速,大型产品设为低速),确保包装稳定性。

膜材张力调节:

通过数字控制面板实时调整包膜张力,避免张力过大导致膜材断裂或张力过小导致包装不牢。

故障预警与处理:

利用物联网模块实现设备运行数据云端同步,提前预判93%以上的潜在故障(如刀片磨损、温度异常)。

示例:若加热模块温度异常,系统自动报警并暂停运行,避免膜材焦化。

操作后维护:延长设备寿命

日常清洁:

每次使用后,清理设备表面的灰尘和残留物,重点清理送膜通道、切刀下方等易积尘部位。

定期使用软布擦拭设备外壳和控制面板,避免使用化学清洁剂,防止腐蚀。

关键部件保养:

刀片维护:定期检查刀片磨损情况,每200小时进行一次涂层修复,确保切割精度。

传送带调整:检查传送带松弛度,如需调整,通过张紧装置进行紧固,避免打滑。

润滑保养:根据设备说明书,定期对运动部件(如轴承、齿轮)进行润滑,减少磨损。

长期停机维护:

若设备长期停用,需断开电源,清理内部残留膜材,并覆盖防尘罩,防止部件老化。

高效应用场景案例

食品行业:

在乳制品包装中,设备配合高速生产线实现每分钟30-50次连续作业,同时通过同步密封系统将氧气残留量控制在0.5%以下,延长保质期。

电子行业:

针对手机盒等精密产品,设备通过高精度传感器与伺服驱动系统,实现±0.1mm切割精度,提升包装美观度。

易碎品包装:

配备缓冲切割组件,将冲击力降低40%,减少玻璃制品、电子产品在包装过程中的破损率。

下一篇:真空耙式干燥机如何降低能耗